News

CMS und Knaus Tabbert: 30 Jahre Exzellenz und Innovation

Wir sind in Deutschland, genauer gesagt in Jandelsbrunn in Niederbayern, bei Knaus Tabbert, einem führenden europäischen Hersteller von Freizeitfahrzeugen und spezialisiert auf die Entwicklung und den Bau von Wohnmobilen, Caravans und Motorhomes. Die Gruppe besitzt mehrere Marken, darunter KNAUS, TABBERT, WEINSBERG, T@B und MORELO, um Fahrzeuge für jeden Bedarf und jede Preisklasse anzubieten, vom kompakten Entry-level-Segment bis hin zu Luxusmodellen.

ARS TECH und CMS: Höchste Präzision trifft auf Kohlefaser

Wir befinden uns in Controguerra, einer kleinen Stadt in der Provinz Teramo, im Herzen der Region Abruzzen, wo ARS TECH seinen Firmensitz hat. In nur wenigen Jahren hat sich das Unternehmen als führendes Unternehmen in der Herstellung von Strukturbauteilen aus Kohlefaser im Bereich Motorsport und Hypercar etabliert.

Das Jahr der Neuigkeiten: 2024 von CMS Advanced Materials

2024 war ein Jahr großer Innovationen für CMS Advanced Materials, mit der Einführung von Spitzentechnologien, die die Standards in der Industrie für die Verarbeitung fortschrittlicher Materialien neu definieren.

Die neue monofast evo: die Evolution der Eyewear-Technologie

Seit 1997 entwickelt CMS Innovationen in der Technologie für die Herstellung von Acetatbrillengestellen und setzt die Bedürfnisse der Optikindustrie in modernste Lösungen um. Mit monofast evo präsentiert CMS die Entwicklung des monofast Bearbeitungszentrums, das speziell für die Optikindustrie entwickelt wurde, um den Anforderungen einer zunehmend automatisierten und effizienten Produktion gerecht zu werden.

RT-F 1400 Kompaktheit und Performance zu Ihren Diensten

RT-F 1400 ist das 5-Achsen-CNC-Bearbeitungszentrum mit Drehtisch, ideal für die Bearbeitung von Teilen mit Abmessungen bis zu 1000x800x400 mm, für Bereiche wie Motorsport, Automobilbau, Schifffahrt und Luft- und Raumfahrt.

CMS hat das richtige Profil für Sie!

In der heutigen wettbewerbsorientierten Fertigungswelt sind maximale Effizienz und Präzision der Schlüssel zum Erfolg. CMS-Bearbeitungszentren mit Stangentischen sind die ideale Lösung für Unternehmen, die ihre Produktivität auf ein neues Niveau heben wollen.

CMS tao-x: Buchen Sie jetzt Ihre Demo!

Das CMS tao-x Bearbeitungszentrum stellt eine hochmoderne Lösung dar, die speziell für diejenigen entwickelt wurde, die Präzision und Vielseitigkeit bei der Bearbeitung von Aluminiumplatten, Leichtmetalllegierungen, Titan und Verbundwerkstoffen suchen.

Effizienz, Robustheit und Präzision? CMS vm30k!

Das 5-Achsen-Bearbeitungszentrum vm30k stellt die perfekte Kombination aus Innovation, Robustheit und Vielseitigkeit dar. Es wurde entwickelt, um die Anforderungen der Aluminium- und Stahlindustrie zu erfüllen und gleichzeitig Sicherheit und Präzision zu garantieren.

CMS fördert und bewahrt Ihre Ideen! Allround-Lösungen für isothermische Wände

Die Wärmedämmung eines Lkw-Aufbaus kann einen großen Unterschied machen, insbesondere beim Transport von Waren, die empfindlich auf Temperaturschwankungen reagieren, und bei der Beförderung von frischen, gut konservierten Lebensmitteln bis auf unseren Tisch.

Das Schneiden weicher Materialien: 5 wichtige Fragestellungen

Die Vielseitigkeit der Wasserstrahlschneide-Technologie ermöglicht die Bearbeitung einer breiten Palette von Materialien in verschiedenen Bereichen wie Bauwesen, Wärme- und Schalldämmung, Automobilbau, Luft- und Raumfahrt, Schienenverkehr, Verpackungswesen, Schuhherstellung und Dichtungen.

Entdecken Sie die ganze Bandbreite der CMS-Technologien für die Bearbeitung von Verbundwerkstoffen!

CMS bietet seinen Kunden ein umfassendes Angebot an Maschinen und innovativen Lösungen, die die Produktivität der Kunden und die Nachhaltigkeit des Unternehmens verbessern. CMS Advanced Materials Technology e Bercella srl, ein führendes italienisches Unternehmen im Bereich der Verbundwerkstoffe für Anwendungen in der Luft- und Raumfahrt, im Verteidigungsbereich und im Motorsport, arbeiteten gemeinsam an einem Projekt, das die Wirksamkeit ihrer technologischen Lösungen unter Beweis stellen sollte, wobei der Schwerpunkt auf dem hohen Know-how bei der Herstellung von Verbundwerkstoffen und Ausrüstungen lag.

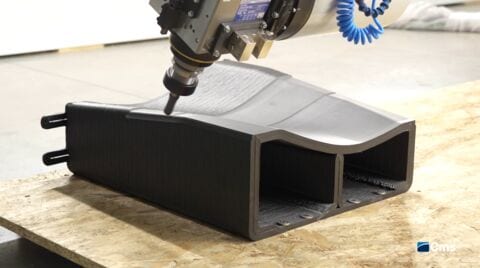

Additive Manufacturing: Das Tooling für Verbundwerkstoffe wird 10 Mal größer!

Die 5 Gründe zur Wahl des Additive Manufacturing CMS:

Schneiden Sie Verbundfasern oder Honeycomb? CMS hat die richtige Technologie für Sie!

In Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, dem allgemeinen Transportwesen und den erneuerbaren Energien bietet die Ultraschallschneidetechnik eine saubere und präzise Lösung für das Schneiden von Verbundfasern, d.h. von Füllmaterialien, die in Strukturen verwendet werden, insbesondere für Honeycomb und Kohlefaser.

Denken Sie schon an Ihren nächsten Urlaub? Entdecken Sie mit CMS, wie Wohnmobile gebaut werden!

Der Sommer ist noch nicht vorbei und wir sprechen schon von der Reise zu neuen Abenteuern und Reisezielen! Um nicht auf die Privatsphäre und den praktischen Komfort von zu Hause verzichten zu müssen, entscheiden sich viele Menschen für eine Reise mit dem Wohnwagen oder Wohnmobil.

Hier 4 Gründe (+1), warum Sie die vm30k für Ihre Bearbeitung in Betracht ziehen sollten!

1. Sie können Aluminium- und Stahlformen mit einer Oberfläche von Ra1,6 Mikron (μ) und mehr herstellen. 2. Entnahmekapazität von Aluminium über 3000 cm³/min und Stahl bis zu 500 cm³/min.

CMS Monofast 3D: Qualität und Präzision bei der Herstellung von Messerheften und -griffen.

Die CMS Monofast 3D wurde modernisiert und erfüllt nun mit ihrer Ausstattung auch die speziellsten Anforderungen unserer Kunden: Damit entsteht eine Lösung mit einzigartiger Performance für die Bearbeitung von Messerheften und -griffen. In der Konfiguration mit dem äußerst umfangreichen Karussell-Magazin für Rohmaterial können eine umfassende Bearbeitungsautonomie ohne Bediener garantiert und mit dem Revolver-Arbeitsaggregat die Werkzeugwechselzeiten auf Null reduziert werden.

M.D.C. Design und CMS Kreator Ares: 365 Tage mit Additive Manufacturing

Wir kehrten zu M.D.C. Design zurück, einem führenden Unternehmen im Automobilsektor, das vor mehr als einem Jahr das Potenzial der Large Format Additive Manufacturing (LFAM)-Technologie erkannte und das erste CMS Kreator Ares installierte. Wir trafen Paolo Isabello, einen der Inhaber von M.D.C. Design, und baten ihn, uns einen kurzen Bericht über dieses Jahr der Arbeit und des Experimentierens zu geben.

International Sales Meeting Advanced Materials and Plastic 2023

Last week we had the pleasure of having the Advanced Materials and Plastic International Sales Meeting at CMS headquarters. Throughout the week we focused on several exciting and involving activities that encouraged intense collaboration among our team members. Training sessions and debates helped us create a shared vision and strengthen our strategy for the future.

JEC 2023

We have just got back from JEC 2023 in Paris! We spent three amazing days showcasing our products and meeting so many of you who came to see us. We would like to extend a huge thank you to everyone who stopped by our booth.

Come to discover CMS kreator at JEC World!

Discover all the latest developments with our CMS kreator. Here’s the NEW OFFICIAL VIDEO!

Novation Tech & CMS: eine Partnerschaft zwischen Kohlenstofffasern

Es ist eine echte Partnerschaft, die sich zwischen CMS und Novation Tech, dem führenden europäischen Unternehmen für die Verarbeitung und Herstellung von Komponenten aus Kohlenstoffasern und Verbundwerkstoffen, gebildet hat. Novation Tech hat zwei Fertigungswerke in Ungarn und Kroatien, der Hauptfirmensitz des Unternehmens aber ist in Montebelluna, bei Treviso. Dort befinden sich die Büros, die Abteilung für Forschung und Entwicklung sowie ein Teil der Fertigung. Und hier treffen wir Luca Businaro, Geschäftsführer und Gesellschafter von Novation Tech.

Two days to innovate

An important event in collaboration with Hufshmied took place on April 4th and 5th in the CMS headquarters.

Fünf schlagkräftige Argumente für die Wasserstrahltechnologie beim Schneiden von Verbundwerkstoffen.

Das Prinzip des Wasserstrahlschneidens ist recht einfach, bietet aber dennoch überraschende Vorteile. Wie der Name bereits suggeriert, tritt der Wasserstrahl mit einer Geschwindigkeit aus einer Öffnung aus, die mehr als der doppelten Schallgeschwindigkeit entspricht. Durch den hohen Druck ist das Wasser in der Lage, praktisch jeden Verbundwerkstoff und alle Metalllegierungen zu schneiden. Der Wasserstrahl ist mit einer Breite von in der Regel nur 0,75 mm bis 1,20 mm sehr schmal und schneidet damit Details, die mit herkömmlichen Schneidwerkzeugen nicht zu erzielen sind.

OMR & CMS: Ohne technologische Grenzen, hin zu kontinuierlicher Optimierung

Um die Leistungsfähigkeit des Konzerns OMR vollauf zu erfassen, reicht ein Blick auf die Liste einiger seiner renommiertesten Kunden: Iveco, Fiat (jetzt Stellantis), Ferrari, Maserati, Renault, Audi, General Motors, BMW, Lamborghini, Alfa, Jeep, Bugatti, Dallara oder Zoox, aber auch Kunden aus den Bereichen landwirtschaftlicher und Erdbaumaschinen, wie CNH und Dana.

Ganz unabhängig von Ihrem Kerngeschäft könnte diese technische Entwicklung für Sie interessant sein.

Automobilbau, Motorsport, Formen- oder Modellbauer? Diese Neuheit wird Sie sicher interessieren!

Additive Talk (Ep.10) - 3DZ: 3D Printing Technologies

In der zehnten Folge der Serie schauen wir uns gemeinsam mit Cristian Parmeggiani, Country Manager Italien von 3DZ, und Maurizio Bernini, Product Manager Additive & New Technologies bei CMS, den Prozess der Auswahl und Einführung eines 3D-Druckers in das Unternehmen an.

Additive Talk (Ep.9) - Airtech Advanced Materials Group

Die neunte Folge beschäftigt sich komplett mit der Rolle, die die Materialien in der Technologie der additiven Fertigung spielen. Massimo Faggioni aus der Entwicklungsabteilung von CMS spricht über dieses Thema mit Gregory Haye, dem Direktor für Additive Fertigung bei der Airtech Advanced Materials Group.

Die Herausforderung in Sachen Elektroautos umfasst auch die Materialien und Verfahren für die „Battery case“

Die Batteriegehäuse für Elektrofahrzeuge („battery cases“, auch Batterierahmen, Aufnahmen oder Akku-Pakete genannt) dienen einem recht einfachen Zweck: Der Aufnahme und dem Schutz von Batteriemodulen. Sie sind in verschiedenen Formen und Größen erhältlich und können einfach an die verschiedenen Besonderheiten der Batteriemodule angepasst werden. Auch wenn derzeit viele Gehäuse aus Stahl (oder einer Kombination aus Aluminium und Stahl) hergestellt werden, wird sich wahrscheinlich das Aluminium insbesondere aufgrund seines geringen Gewichts und seiner günstigen technischen Eigenschaften durchsetzen. Damit erklärt sich die große Beachtung, die dem Markt für die „Battery cases“ zukommt, der sich sowohl in Bezug auf die Materialien als auch auf die Verfahren technologisch zunehmend rasant entwickelt.

Additive Talk (Ep.8) - Design for Additive Manufacturing

Das Expertenteam von PUNTOZERO 3D unterstützt Unternehmen, die im Bereich der additiven Fertigung tätig sind, dabei, die vorhandenen Möglichkeiten optimal zu nutzen, indem es die Paradigmen der technischen Entwicklung für verschiedene additive Technologien durchspielt. Dabei ist die Firma in der Lage, bessere Produkte zu schaffen, und hilft Unternehmen, sich innovativ aufzustellen und Probleme mit einem Entwicklungsansatz zu lösen, der über die herkömmlichen Verfahren hinausgeht.

Lust auf Reisen und Urlaub mit dem Wohnmobil oder Wohnwagen (und darauf, zu erfahren, wie sie gebaut werden)?

Der Sommer bringt die Lust auf Urlaub, Reisen, Abenteuer und Freiheit mit sich. Wohnmobile und Wohnwagen vereinen diese 4 Wünsche auf perfekte Art und Weise. Seit den 80er-Jahren stellt CMS avant caravan die beste, auf dem Markt erhältliche Lösung für die Herstellung von Seitenwänden, Böden und Dächern von Wohnmobilen, Campingbussen und Wohnwagen sowie von Paneelen für Kühltransporter dar.