MéO

Technologies pour les menuiseries

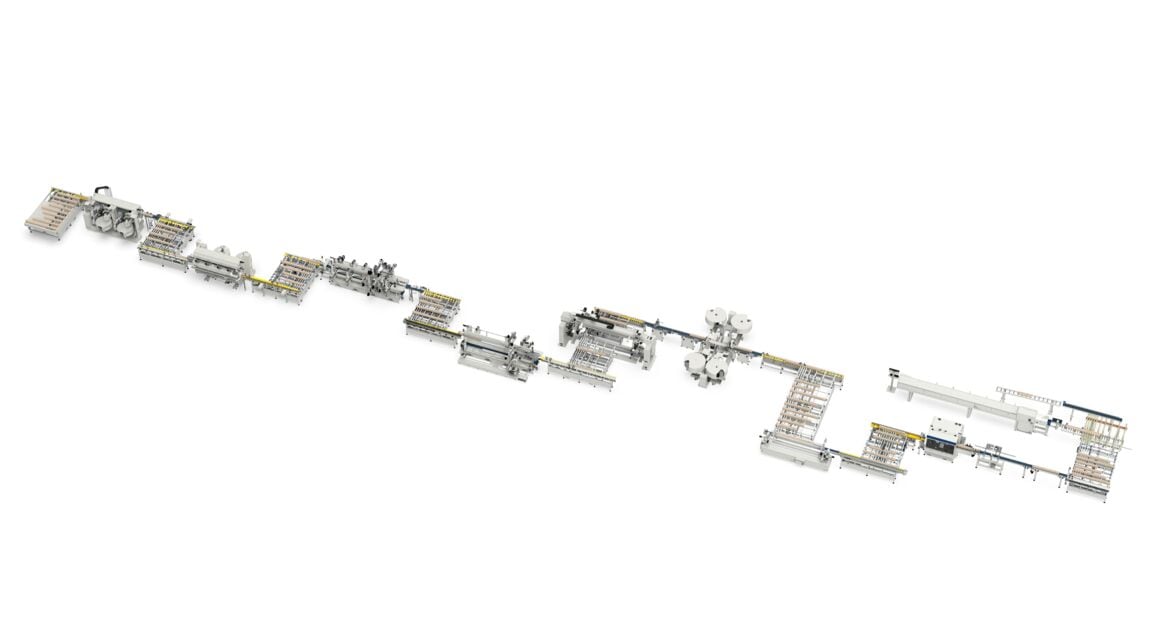

Suite à son installation sur le site de Cugand (Vendée), Méo a souhaité moderniser son outil de production grâce à l’acquisition d’une ligne SCM. Un investissement de plus de 3 millions d’euros qui, après quelques mois de rodage, permet à l’entreprise de tenir ses objectifs de productivité et de volume.

Après 16 mois de travaux, et plus de 28 millions d’euros d’investissements, le nouveau site du spécialiste et leader des menuiseries mixtes bois-aluminium est aujourd’hui opérationnel. Inauguré en 2014, il renferme une usine de 25 000 m² dédiée à la fabrication de portes d’entrée, coulissants, fenêtres, menuiseries de forme, verrières et murs rideaux. A l’intérieur du bâtiment, on retrouve des équipements hi-tech (ligne SCM, un robot pour l’usinage en bout des profilés alu et une ligne de finition), le groupe ayant souhaité remplacer l’intégralité de son outil de production lors de son emménagement.

«Cette nouvelle usine accueille exclusivement des nouvelles machines, un nouveau process de production et un nouvel outil informatique développé en interne en s’inspirant du savoir-faire du groupe Liébot», explique Antoine Soulard, directeur industriel chez Méo.

Installée au cœur de l’usine, la ligne de production SCM a été réalisée sur mesure. « Après une série de tests réalisés en Italie, et la livraison sur le site de Méo, la ligne est entrée en production en septembre 2013, indique Claudio Cristalli, responsable produit chez SCM. Au total, l’installation a duré 3 mois, comme prévu».

Optimisation de la matière

En sortie de ligne, le deuxième opérateur contrôle la longueur des pièces: «Si une pièce présente un défaut, on bipe le code barre pour l’identifier et on ne la range pas dans le chariot de stockage avec le reste de la commande.»

Une fois qu’un chariot est complet, les bois reçoivent un traitement IFH (pour le pin uniquement) avant de rejoindre la ligne de finition.

Place ensuite à l’assemblage des cadres, au collage du vitrage (qui tient le vantail structurellement) et à la mise en œuvre du capotage aluminium.

L’ensemble est ensuite mis en palettes et stocké à l’abri dans un bâtiment fermé et chauffé grâce à la récupération de copeaux de bois.

Ces derniers, optimisation de la matière oblige, sont bien évidemment issus de l’usinage et alimentent une chaudière située à l’extérieur de l’usine qui permet de chauffer les bâtiments et le process de séchage finition, en faisant feu de tout bois!

Source et crédit photos: BOIS MAG

MéO (France)

Doors & windows manufacturer

www.fenetremeo.com

Remplissez le formulaire pour recevoir de plus amples informations