SCM od 70 lat jest liderem w branży technologii obróbki drewna dzięki zdolności do odnawiania się wraz z ewolucją rynku.

Z tego połączenia doświadczenia i postępu wywodzą systemy SCM dla budownictwa drewnianego, przeznaczone do produkcji belek konstrukcyjnych, elementów ściennych X-lam/CLT, ścian prefabrykowanych i paneli izolacyjnych..

Nasze rozwiązania technologiczne są projektowane i produkowane w zakładzie SCM w Sinalunga (Siena), wysoko wyspecjalizowanym ośrodku przemysłowym o powierzchni 6000 metrów kwadratowych, gdzie każda nowa maszyna jest opracowywana zgodnie ze specyficznymi wymaganiami klienta i trendami w branży.

Technologia 100% Made in Italy, oparta na wartościach umiejętności i innowacji.

SCM oferuje szeroki zakres z CNC Macining centers wyposazone w kilka jednostek pracujących, dedykowanych do konkretnego zadania, które umozliwiają produkcję ścian prefabrykowanych, kratownice, dachy:

SCM oferuje gamę centrów obróbczych CNC z 5- i 6-osiowym zespołem obróbczym do produkcji wszelkiego rodzaju belek, idealnych do konstrukcji dachów i zastosowań konstrukcyjnych:

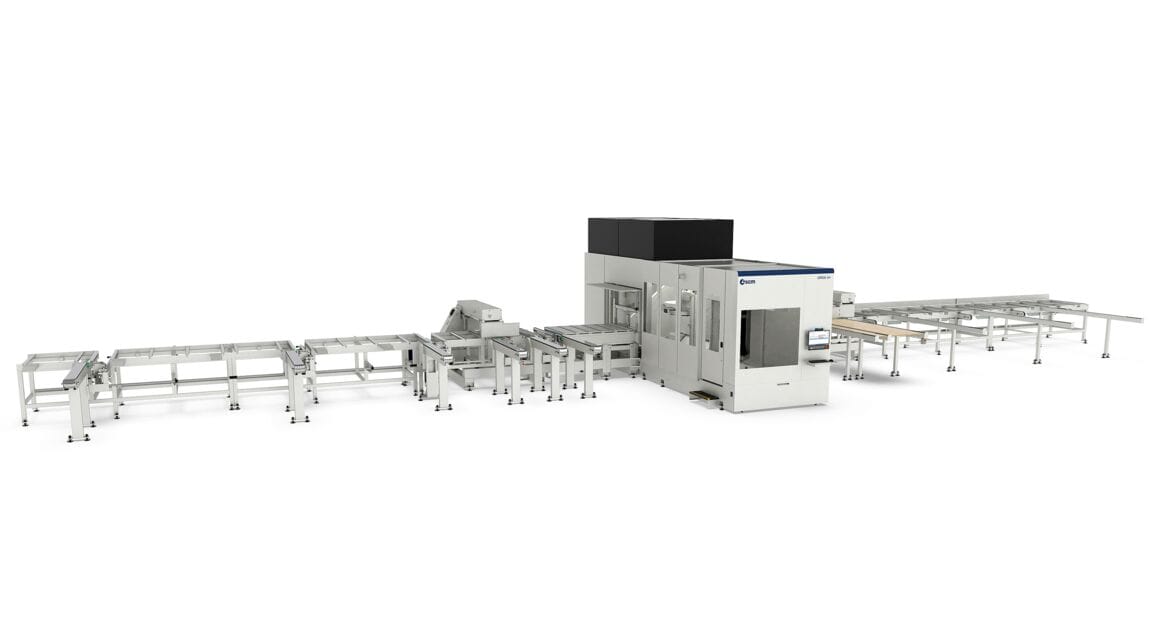

oikos x+ is the new 6-axis CNC machining centre designed for the intensive production of straight solid wood and glulam beams, with maximum cross-sections of 1250x300 mm, ideal for roofs, residential buildings and public structures. This model offers all...

oikos xl+ to nowe centrum obróbcze CNC do obróbki belek konstrukcyjnych o maksymalnym przekroju 1250x610 mm, wykorzystywanych przy budowie budynków wielokondygnacyjnych. Obecność niezależnego agregatu piły, oprócz 6-osiowego agregatu roboczego,...

SCM posiada bogate know-how w obróbce paneli CLT, stosowanych obecnie również w budowie wielokondygnacyjnych budynków, do konstrukcji ścian i podłóg. Dzięki zdobytej wiedzy opracowaliśmy centra obróbcze CNC z ruchomą konstrukcją bramową oraz automatyczne szlifierki szerokotaśmowe, tj. maszyny specjalnie do zastosowania jako:

area x to 5-osiowe centrum obróbcze CNC o konstrukcji bramowej, przeznaczone do produkcji ścian i podłóg X-lam/CLT jak również do krzywoliniowych belek glulam. Charakteryzuje się szerokimi możliwościami konfiguracji obszaru roboczego, dostępnego...

Centra obróbcze CNC - CNC - Centra obróbcze dla stolarstwa - area xl area xl Centra obróbcze CNC ZALETY DANE TECHNICZNE OPROGRAMOWANIE MEDIA SPOKREWNIONE PRODUKTY PROŚBA O INFORMACJE area xl to centrum obróbcze sterowane numerycznie, 5-osiowe, z...

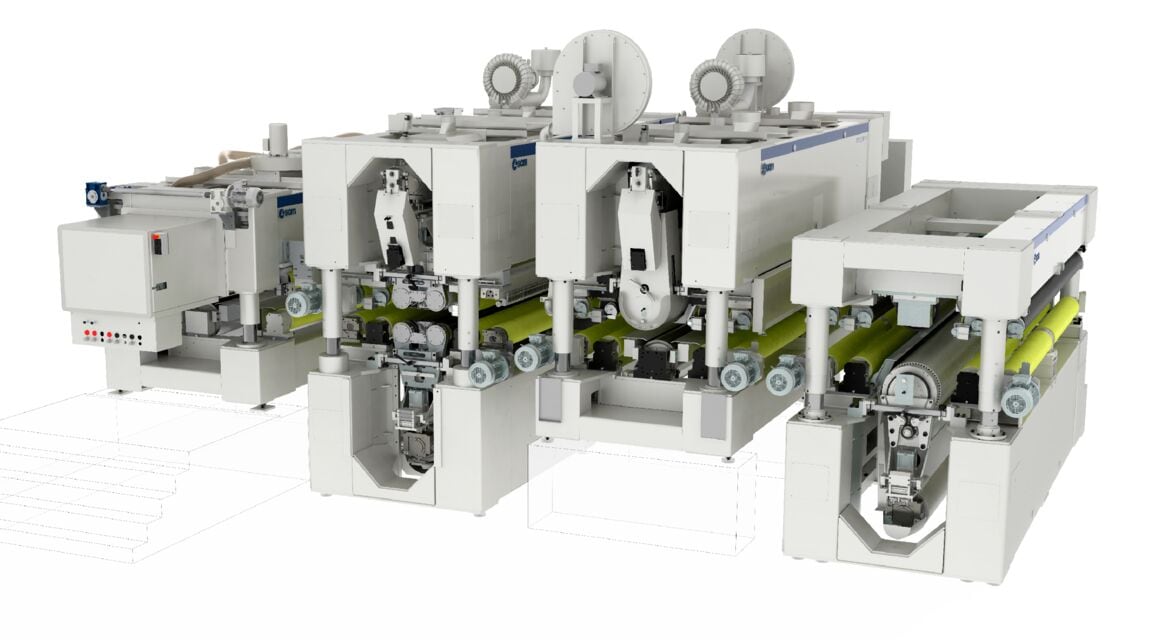

Automatic wide belt sander dmc system xl specifically designed for machining X-lam/CLT walls. Completely modular machine according to customer’s needs, it is able to process walls up to 3700 mm width and 500 mm thickness. dmc system xl thanks to its...

Centra obróbcze CNC firmy SCM charakteryzują się całkowitą modułowością, tzn. mogą być konfigurowane według wymagań klienta, a nawet pozwalają na produkcję dużych elementów: długość do 50 m i więcej, szerokość 6000 mm, grubość 400 mm..

Są to idealne rozwiązania dla zakrzywionych belek z drewna klejonego, które są stosowane w dużych konstrukcjach, takich jak obiekty sportowe i mosty.

Maestro beam&wall to oprogramowanie opracowane przez SCM, które interpretuje pliki w standardowym formacie BTL wyeksportowane z wiodących przemysłowych systemów CAD i przekształca je w programy, które można uruchomić na maszynie. System wybiera najlepsze strategie obróbki w oparciu o dostępne narzędzia i preferencje operatora.

OD EKRANU DO MASZYNY! Realizować złożone projekty z maksymalną wydajnością produkcji.

Maksymalna wydajność pracy wymaga prostego i intuicyjnego oprogramowania, które towarzyszy operatorowi przez cały czas, od fazy programowania, które można przeprowadzić zarówno w biurze, jak i na pokładzie maszyny na konsoli operatora eye-M aż do po tworzenie elementów składowych projektu.

![]() INTEGRACJA ZEWNĘTRZNA

INTEGRACJA ZEWNĘTRZNA

Integracja z najpopularniejszymi systemami CAD w sektorze budownictwa drewnianego.

![]() SWOBODA PROGRAMOWANIA

SWOBODA PROGRAMOWANIA

Możliwość modyfikacji makr.

Łatwe zarządzanie oprzyrządowaniem.

![]() SZYBKI PRZEBIEG PRACY

SZYBKI PRZEBIEG PRACY

Programowanie automatyczne. Bezpośrednie przejście z projektu do programu maszyny. Prezentacja 3D detali i etapów obróbki.

![]() OSZCZĘDNOŚĆ CZASU-KOSZTÓW

OSZCZĘDNOŚĆ CZASU-KOSZTÓW

Eliminacja ryzyka kolizji, błędów programowania i przestojów.

Obliczanie rzeczywistego czasu i kosztów produkcji.

![]() PRZYJAZNOŚĆ DLA UŻYTKOWNIKA

PRZYJAZNOŚĆ DLA UŻYTKOWNIKA

Proste i efektywne sterowanie maszyną za pomocą oprogramowania HMI.