A filosofia de Giessegi no topo do mobiliário "Made in Italy”

Tecnologias para o móvel

Mais escolhas estratégicas acompanharam o sucesso da Giessegi ao longo dos anos: uma produção rápida com grandes volumes, mas com uma personalização e maior qualidade do que os padrões de grande distribuição de móveis; uma fábrica conectada, integrada e autónoma; um projeto de engenharia SCM de ponta para processamento de painéis, capaz de criar algo como duas mil divisões por semana, entregáveis em 10 dias.

Não é qualquer pessoa que consegue assumir uma grande empresa como funcionário, tornar-se o seu novo líder e transformá-la num dos maiores impérios do mobiliário italiano. Hoje em dia é essa a posição da Giessegi Di Appignano, a poucos quilómetros de Macerata, no coração das colinas da região italiana “Le Marche”.

Assim se poderia resumir a história mais recente de Gabriele Miccini, Engenheiro Eletrotécnico, CEO da Giessegi Industria Mobili. É ele que enfrenta um dos maiores desafios de sua vida quando, em 2015, a empresa para a qual trabalha como programador, passa por momentos de dificuldade, assim como o Grupo Valentini em Rimini, que o mesmo lidera. O grupo Valentini pretende reorganizar a sua estrutura, optando por incorporar as outras duas empresas do Grupo, a Stecchetti e a Prosperi, enquanto para Giessegi entra em jogo um fornecedor que, como credor, oferece e consegue assumi-la. Procuram-se voluntários para formar o novo Conselho de Administração e Miccini também fica envolvido, embora seja um dos últimos a chegar. Ele, de modo algum recua, pelo contrário, acaba por tomar as rédeas.

A partir daquele momento passa a investir todas as suas energias no projeto empresarial, envolvendo também os seus filhos Federico e Giacomo na nova aventura, mas sobretudo revoluciona a fábrica e expande-la, reorganiza completamente a produção numa perspetiva 4.0 e adota escolhas mais eco-sustentáveis, como o aquecimento usando metano.

Miccini faz construir uma estrada, mas sempre com o mínimo impacto no ambiente circundante, para dar aos vários armazéns da empresa uma capacidade logística à altura dos seus grandes números. Com efeito, estamos a falar de uma realidade única para uma aldeia de apenas três mil pessoas, com mais de 500 funcionários, 110 milhões de faturação, 100 mil metros quadrados de área total de produção nos quais cerca de duas mil divisões são criadas por semana entre quartos, salinhas, salas de estar, roupeiros e mobiliário para lojas e escritórios.

Serem grandes era o primeiro objetivo do engenheiro e dizer que teve sucesso na sua intenção, é pouco. Basta considerar a ampliação de 24 mil metros quadrados concluída nos últimos anos. Por trás de tudo isto, uma lógica e filosofia muito precisas.

A primeira estratégia é a do produto.

“Pretendemos sempre oferecer uma vasta gama de produtos de qualidade média-alta a um preço muito competitivo”, explica Miccini, que tem entre seus clientes algumas das empresas mais conhecidas de grande distribuição de móveis em Itália. “Nós sempre produzimos móveis modernos para a casa, ao passo que nunca quisemos ocupar-nos de cozinhas nem de móveis modulares. A nossa é uma produção industrial com volumes muito grandes, mas com uma qualidade superior aos padrões e uma maior personalização”.

A Itália representa quase 90% do volume de negócios, mas o próximo desafio de Miccini é aumentar a parte destinada à exportação com o design de interiores.

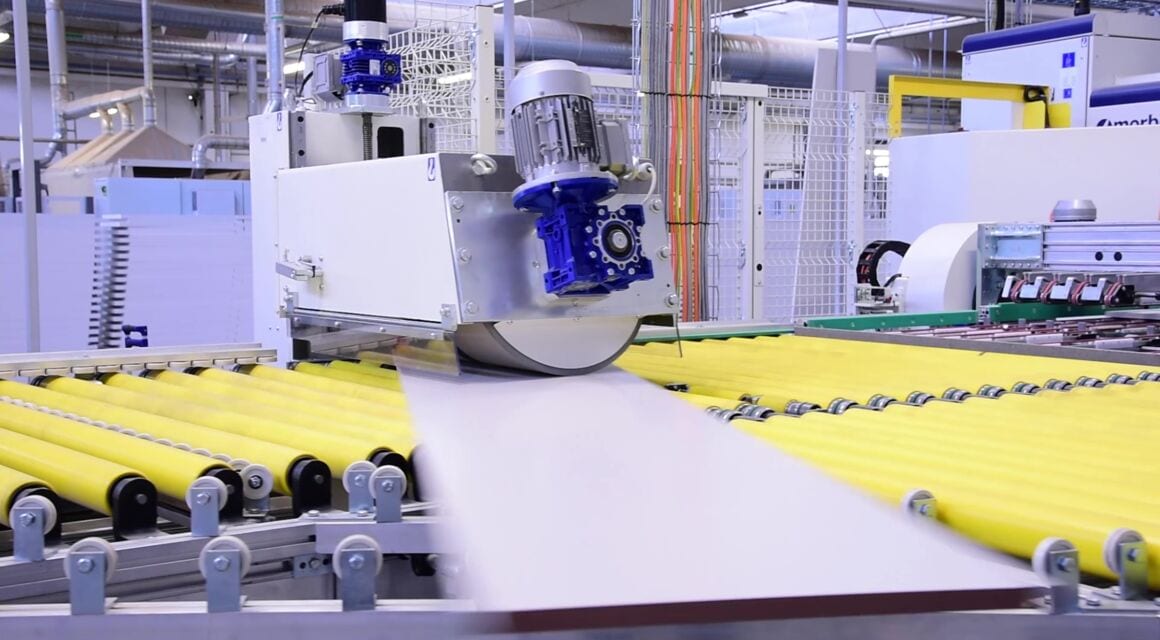

A lógica subjacente aos processos de produção também é única. Na Giessegi operam praticamente três fábricas numa, todas com as mesmas tecnologias de corte, esquadrejamento e perfuração, mas diferentes entre si em termos de espessura e tamanho dos painéis que lá são fabricados. Esta organização permite acelerar ao máximo a produção e minimizar o desperdício.

Uma escolha que sempre foi recompensada é a de dedicar um departamento ad hoc ao chamado “sob medida", departamento este de peças especiais, que permite uma flexibilidade significativa sem comprometer os padrões de produção dos outros departamentos.

SCM acompanha estas escolhas estratégicas há vários anos. “Quisemos um único parceiro tecnológico e os relacionamentos com a SCM sempre foram positivos", diz Miccini. “Ter um único fornecedor significa compreender melhor a sua filosofia, a forma como as máquinas ‘raciocinam’ e também como devem ser geridas. Quem produz em grandes quantidades deve fazer escolhas técnicas de qualidade: isto aplica-se às seccionadoras, bem como às esquadrejadeira-respigadeira às máquinas de perfuração e aos centros de fabrico”.

Miccini foi sempre um pioneiro. Apenas para nomear um exemplo, Miccini foi um dos primeiros fabricantes de móveis na Itália a adotar a afiação a laser para se destacar na qualidade do produto acabado e a escolha, há alguns anos, recaiu numa linha extremamente poderosa e precisa: stefani ssb laserline.

A SCM também assina as linhas de automação adquiridas por ocasião da última expansão. “Optámos por ser autónomos e trazer para a nossa fábrica também a produção de produtos semi-acabados, que antes comprávamos. Hoje isso permite-nos ser mais rápidos, com prazos de entrega de dez dias e, portanto, ser mais competitivos num mercado onde, com o aumento das vendas on-line, o fator tempo é cada vez mais decisivo ". Além disso, Miccini conseguiu recuperar as margens anteriormente destinadas aos fornecedores, melhorando assim os balanços comerciais da empresa. “Com a recuperação dos lucros conseguimos amortizar as novas instalações num tempo menor do que o esperado."

A lógica do timoneiro de Giessegi é muito precisa: “Uma linha deve ser completa, por isso deve incluir corte, esquadrejamento -respigamento e perfuração."

Todas as linhas automáticas SCM estão equipadas com software de supervisão Maestro active watch, integrado com o sistema de informação da empresa. Maestro active watch permite gerir e controlar o processo de produção, por exemplo, monitorizando em tempo real o estado de cada máquina e de toda a linha e otimizando a performance produtiva. Maestro active watch, além disto, realiza também uma interligação bidireccional com os sistemas informáticos da fábrica, permitindo o carregamento remoto de programas de peças do escritório para a fábrica e a devolução de relatórios de produção analisáveis no escritório.

A linha de corte, com uma capacidade de produção de 140 metros cúbicos por turno, apresenta como protagonista uma "gaivota a3” angular com estação de descarga "mahros stacker” para acelerar posteriormente os tempos de processamento. A linha inclui duas áreas de carregamento diferentes, dependendo do tamanho dos painéis a serem processados e uma unidade de corte para depois diferenciar os painéis antes de serem ordenados e armazenados. A serra angular "gaivota a3”, por sua vez, destaca-se pelo seu elevado nível de automatização e oferece todas as vantagens da gama, como o dispositivo FlexCut, que permite realizar esquemas de corte complexos em curtos espaços de tempo.

A linha de esquadrejamento-respigamento trabalha 6000 peças por turno, e é composta por sistemas automáticos de carga e descarga "mahros brush”, por duas máquinas esquadrejadeira-respigadeiras bilaterais "stefani sb” e por um outro sistema automático "mahros” para girar os painéis a 90 graus. Além da elevada produtividade, outras vantagens do "stefani sb” são o alto nível de precisão e a versatilidade com que a máquina permite usar diferentes técnicas de colagem, sempre com excelentes efeitos estéticos.

O processo termina com duas linhas automáticas com centros de perfuração ideais para grandes lotes. A primeira linha tem uma capacidade de produção de 5000 peças por turno e inclui duas máquinas de perfuração "morbidelli z100” que se destacam por uma alta qualidade de acabamento e precisão, uma das quais responsável também pelas funções de fiação. A segunda linha de 2000 peças por turno em vez de dois "morbidelli pwx100” é constituída por: um alto nível de automação eletrônica, alta produtividade e qualidade de processamento com lotes variáveis são as principais vantagens dessas soluções SCM para furação.

O projeto de engenharia projetado pela SCM para a Giessegi também inclui dois centros de fabrico para perfuração, fresagem e tratamento de bordas "morbidelli p200”, com a inovadora unidade de bordagem capaz de aplicar bordas em painéis até 80 mm de espessura e as exclusivas ventosas HE-POD que permitem aproveitar ao máximo as dimensões da bancada graças ao levantamento alternado das peças.

Serem grandes era o objetivo e talvez a escolha de soluções tecnológicas avançadas e a adoção de uma estratégia de produção voltada para o futuro ainda levem a Giessegi para novos objetivos ainda mais ambiciosos.

Giessegi

Preencha este formulário para receber mais informações