Die Philosophie von Giessegi an der Spitze der Möbelindustrie „Made in Italy“

Technologien für den Möbelbereich

Mehrere strategische Entscheidungen haben den Erfolg des Unternehmens Giessegi über die Jahre flankiert: eine schnelle Produktion mit hohen Volumina, deren Grad der kundenspezifischen Anpassung und Qualität weit über den Standards der großen Möbeleinzelhandelsketten liegt, eine vernetzte, integrierte und autonome Fabrik, sowie ein hochmodernes SCM-Engineering-Projekt für die Plattenbearbeitung, mit dem pro Woche ca. zweitausend Einrichtungen mit einer Lieferfrist von 10 Tagen gefertigt werden können.

Nicht jeder ist in der Lage, als Angestellter ein großes Unternehmen und dessen Leitung zu übernehmen, und auf dieser Grundlage dann eines der größten italienischen Möbelimperien aufzubauen. Denn dafür steht das Unternehmen Giessegi Di Appignano, das nur wenige Kilometer von Macerata entfernt im Herzen des Hügellandes der Marken angesiedelt ist.

So könnte man die jüngste Geschichte von Gabriele Miccini, Elektronikingenieur und Geschäftsführer von Giessegi Industria Mobili, zusammenfassen. Er steht vor einer der größten Herausforderungen seines Lebens, als die Firma, für die er als Programmierer tätig ist, im Jahr 2015 gemeinsam mit dem Unternehmen Gruppo Valentini aus Rimini, zu der diese gehört, in schwieriges Fahrwasser gerät. Valentini setzt auf eine Umstrukturierung und gliedert mit den Firmen Stecchetti und Prosperi zwei weitere Unternehmen der Gruppe ein. Für Giessegi ergibt sich ein Übernahmeangebot durch einen Zulieferer, der gegenüber der Firma Forderungen geltend machen kann und diese schließlich übernimmt. Für den neuen Verwaltungsrat werden Freiwillige gesucht und auch Miccini wird einbezogen, obwohl er noch nicht allzu lange dabei ist. Beherzt übernimmt er am Ende sogar das Ruder.

Ab diesem Zeitpunkt investiert er seine gesamte Energie in das unternehmerische Projekt, begleitet wird er bei diesem neuen Abenteuer von seinen Söhnen Federico und Giacomo. Insbesondere jedoch revolutioniert er die Fabrik und erweitert diese. Die Produktion wird nach einer 4.0-Logik vollständig neu organisiert und das Werk bspw. durch die Umstellung auf Gasheizung umweltverträglich ausgerichtet.

Schließlich lässt er eine Straße mit minimaler Umweltbelastung bauen, um die betriebliche Logistik mit verschiedenen Lagern an die hohen Fertigungsvolumina anzupassen. In der Tat handelt es sich hier um ein einzigartiges Unternehmen mit mehr als 500 Angestellten, einem Umsatz von 110 Millionen und insgesamt 100.000 Quadratmetern Produktionsfläche, auf der wöchentlich etwa zweitausend Einrichtungen, wie Schlafzimmer, Wohnzimmer, Kleiderschränke und Möbel für den Objekt- und Bürobereich, entstehen. Und das alles in einem kleinen Ort mit nur dreitausend Seelen.

Der Vorstoß in die Gruppe der Großen war das Hauptziel des Ingenieurs. Und daran, dass er dieses erreicht hat, besteht kein Zweifel. Allein die Erweiterung um 24.000 Quadratmeter in den letzten Jahren belegt dies. Hinter diesen Erfolgen steht eine sehr präzise Logik und Philosophie.

Die erste Strategie ist produktbasiert.

„Wir haben uns stets das Ziel gesetzt, eine breite Palette von Produkten mittlerer bis hoher Qualität zu einem äußerst wettbewerbsfähigen Preis anzubieten”, erläutert Miccini, zu dessen Kunden einige der bekanntesten großen Möbelketten Italiens gehören. „Wir haben immer moderne Möbel für den Wohnbereich produziert, während Küchen und modulare Einrichtungen zu keiner Zeit in unserem Fokus standen. Wir setzen auf eine industrielle Produktion mit höchsten Volumina, bieten aber gleichzeitig eine höhere Qualität und eine stärkere kundenspezifische Anpassung, als der Standard."

Nahezu 90 % des Umsatzes werden in Italien erwirtschaftet. Nahezu 90 % des Umsatzes werden in Italien erwirtschaftet. Miccini geht jedoch mit der Erhöhung des Exportanteils durch Objekteinrichtung bereits die nächste Herausforderung an.

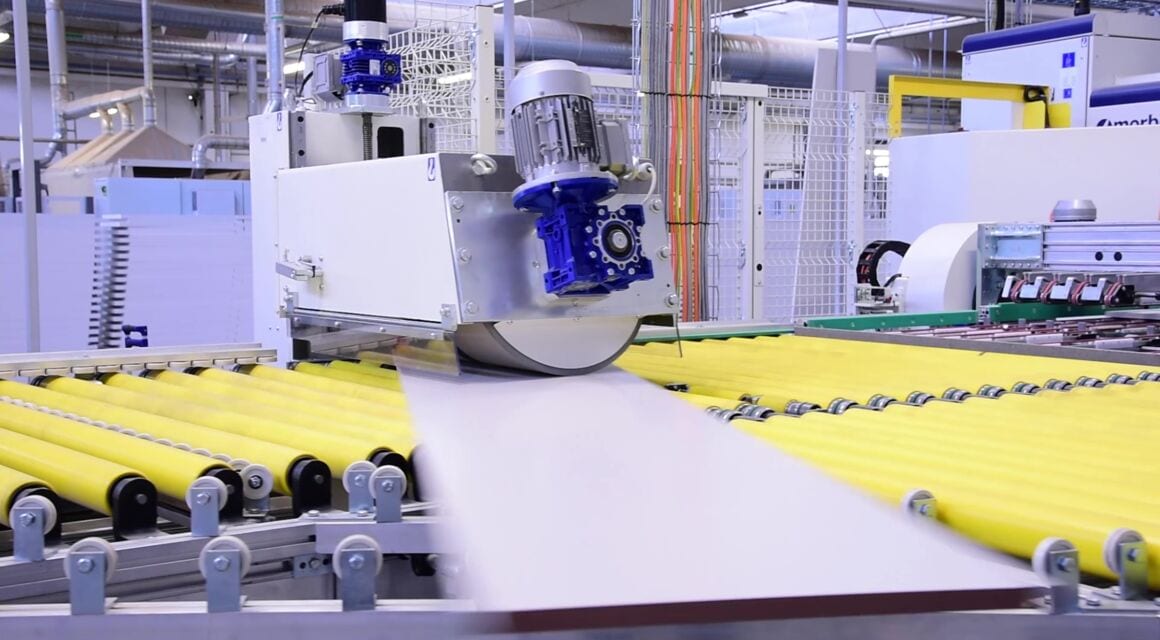

Auch die Logik, die den Produktionsprozessen zugrunde liegt, ist einzigartig. Bei Giessegi sind praktisch drei Fabriken in einer tätig: Alle arbeiten mit denselben Technologien für die Plattenaufteilung, das Besäumen und die Kantenanleimung sowie das Bohren. Im Hinblick auf Stärke und Format werden jedoch unterschiedliche Platten verarbeitet. Auf diese Weise können die Produktion beschleunigt und Abschnitte auf ein Minimum reduziert werden.

Die Einrichtung einer Ad-hoc-Abteilung für „Maßanfertigung“, also die Anfertigung von Sonderstücken, ermöglicht dabei eine umfassende Flexibilität, ohne die Produktionsstandards der anderen Abteilungen zu beeinträchtigen.

SCM begleitet diese strategischen Entscheidungen bereits seit einigen Jahren. „Wir wollten Technologie aus einer Hand, und die Beziehungen zu SCM waren stets sehr positiv”, so Miccini. „Mit nur einem Anbieter zusammenzuarbeiten, ermöglicht ein besseres Verständnis der jeweiligen Philosophie, der Art und Weise, wie die Maschinen „denken“ und wie sie gesteuert werden müssen. Wer hohe Stückzahlen produziert, muss technische Qualitätsentscheidungen treffen: Dies gilt für Plattenaufteilsägen ebenso wie für Besäum- und Kantenanleimmaschinen, Bohrmaschinen und Bearbeitungszentren.”

Miccini treibt seit jeher der Pioniergeist an. Um nur ein Beispiel zu nennen: Als einer der ersten Möbelhersteller in Italien führte er die Laser-Kantenbearbeitung für eine noch anspruchsvollere Qualität der Endprodukts ein. Dabei fiel die Wahl vor einigen Jahren auf eine extrem leistungsstarke und präzise Anlage: die stefani ssb laserline.

Die Automatisierungsanlagen, die bei der jüngsten Erweiterung angeschafft wurden, stammen ebenfalls aus dem Hause SCM. „Wir möchten autonom sein und stellen jetzt auch Halbfertigprodukte, die wir früher zugekauft haben, in unserem Werk selbst her. Damit sind wir heute mit Lieferzeiten von zehn Tagen weitaus schneller und damit wettbewerbsfähiger. In einem Markt, in dem mit der Zunahme des Online-Verkaufs der Zeitfaktor zunehmend entscheidender wird, sind wir somit sehr gut aufgestellt.” Überdies fließen Margen, die zuvor an die Zulieferer gingen, nun in die Bilanzen des Unternehmens ein, die Miccini auf diese Weise optimieren konnte. „Die Belebung der Gewinne versetzte uns in die Lage, die neuen Anlagen in kürzerer Zeit, als erwartet, zu amortisieren”.

Der Steuermann von Giessegi folgt einer äußerst präzisen Logik: „Eine Anlage muss vollständig sein, d.h. sie sollte auch die Plattenaufteilung, das Besäumen und die Kantenanleimung sowie das Bohren ausführen können.”

Alle Automatikanlagen aus dem Hause SCM sind mit der Überwachungssoftware Maestro active watch ausgestattet, die in das betriebliche IT-System eingebunden wird. Mit Maestro active watch wird der Produktionsprozess gesteuert und kontrolliert, indem bspw. der Status einzelner Maschinen und der gesamten Anlage in Echtzeit überwacht und die Produktionsleistung optimiert wird. Maestro active watch stellt darüber hinaus eine bidirektionale Einbindung mit den betrieblichen IT-Systemen bereit. Auf diese Weise können per Fern-Upload Teileprogramme aus dem Büro in die Produktionshalle geladen werden, während die Produktion Produktionsberichte für die Analyse im Büro zurücksendet.

Die Plattenaufteilsäge mit einer Produktionskapazität von 140 Kubikmetern pro Schicht verfügt über eine Winkelaufteilsäge „gabbiani a3” mit Entladestationon „mahros stacker” für eine weitere Verkürzung der Prozesszeiten. Die Anlage präsentiert sich mit zwei verschiedenen Ladebereichen je nach Format der zu bearbeitenden Platten, und einer Schneideeinheit für die weitere Differenzierung der Platten vor deren Sortierung und Lagerung. Die Winkelaufteilsäge „gabbiani a3" zeichnet sich hingegen durch einen hohen Automatisierungsgrad aus und bietet alle Pluspunkte der Baureihe. Dazu gehört u.a. die Einrichtung FlexCut, mit der sich in kurzer Zeit auch komplexere Schnittmuster ausführen lassen.

Die Besäum-Kantenanleimanlage verarbeitet 6000 Stück pro Schicht und verfügt über automatische Be- und Entladesysteme „mahros brush”, zwei doppelseitige Besäum-Kantenanleimer „stefani sb” und ein weiteres automatisches System „mahros” für die 90°-Drehung der Platten. Neben der hohen Produktivität bietet die „stefani sb” eine hohe Präzision und die Vielseitigkeit, mit der die Maschine den Einsatz verschiedener Klebetechniken mit stets ausgezeichneten ästhetischen Effekten ermöglicht.

Der Prozess wird mit zwei automatische Anlagen mit Bohrzentren abgeschlossen, die sich in idealer Weise für große Chargen eignen. Die erste Anlage bietet eine Produktionskapazität von 5000 Stücken pro Schicht und umfasst zwei Bohrmaschinen „morbidelli z100” mit höchster Verarbeitungsqualität und Präzision. Eine dieser Maschinen übernimmt auch die Verstiftungsfunktionen. Die zweite Anlage mit einer Produktionskapazität von 2000 Stück pro Schicht besteht hingegen aus zwei „morbidelli pwx100”: Die Hauptvorteile dieser Bohrlösung aus dem Hause SCM liegen dabei im hohen elektronischen Automatisierungsgrad, hohe Produktivität und Bearbeitungsqualität bei variablen Losgrößen.

Das von SCM für Giessegi entwickelte Engineering-Projekt sieht auch zwei Bearbeitungszentren für das Bohren, Fräsen und die Kantenbearbeitung „morbidelli p200“ mit innovativem Kantenanleim-Aggregat vor. Dieses ist in der Lage, Kanten auf Platten mit einer Stärke von bis zu 80 mm anzubringen. Darüber hinaus kommen die exklusiven Saugköpfe HE-POD zum Einsatz, die mit der abwechselnden Anhebung der Teile eine maximale Nutzung der Abmessungen des Arbeitstisches ermöglichen.

Das Ziel bestand darin, zu den Großen zu gehören. Durch die Entscheidung für modernste technologische Lösungen und die Umsetzung einer weitsichtigen Produktionsstrategie wird Giessegi voraussichtlich auch noch weiteraus ehrgeizigere Ziele erreichen.

Giessegi

Bitte füllen Sie das Formular aus, um weitere Informationen zu erhalten