MéO

Technologien für Türen und Fenster

Ein neues Werk mit Lösungen der letzten Generation für die Herstellung von Türen und Fenstern

Méo hat seine Produktion umgerüstet und einen komplett modernisierten Produktionsstandort in Cugand (Département 85 - Vendée) eingeweiht, in dem eine neue High-Tech-Linie von Scm für die Herstellung von Türen und Fenstern in Betrieb ist. Eine Investition von mehr als 3 Millionen Euro, die dem Unternehmen optimale Resultate hinsichtlich der Produktivität und Produktionsvolumen und gleichzeitig eine hohe Flexibilität gewährleistet.

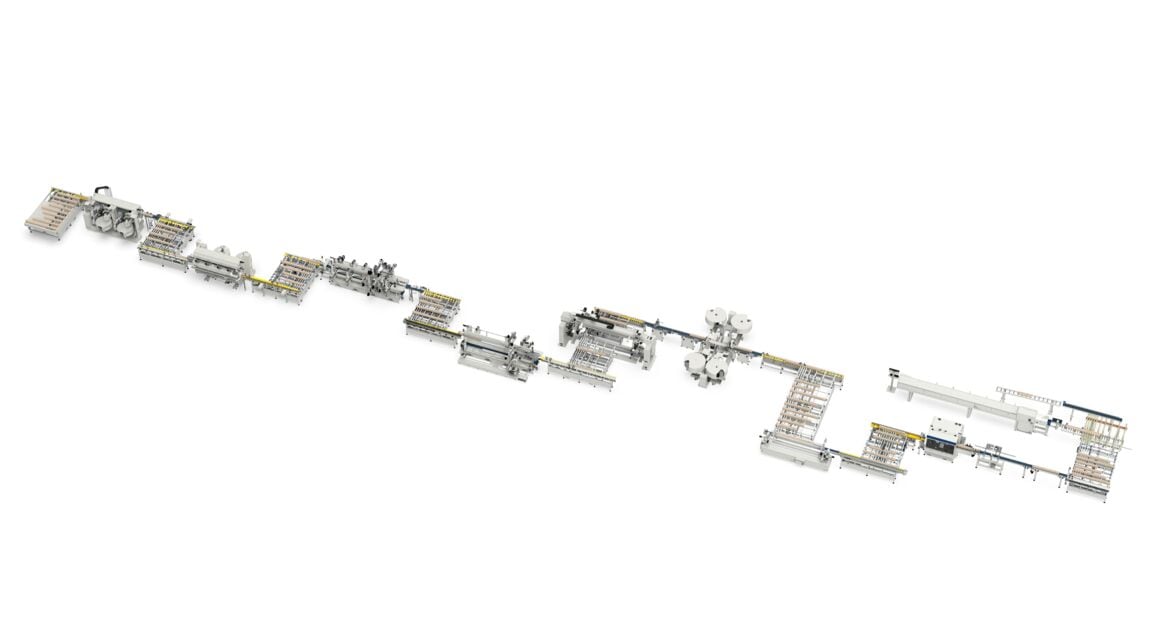

Nach 16 Monaten Arbeit und mehr als 28 Millionen Euro an Investitionen wurde die neue Produktionsstätte des Spezialisten und Marktführers im Sektor Türen und Fenster aus Holz und Aluminium in Betrieb genommen. Die 25000 m² große Fabrikanlage, die 2014 eingeweiht wurde, ist der Herstellung von Fenstern, Eingangstüren, Schiebetüren und Schiebefenstern, Profil-Fenstern und -Türen, Glasfenstern und durchgehenden Fassaden gewidmet. In den Hallen sind spitzentechnologische Lösungen installiert, allen voran die High-Tech-Linie von Scm zur Herstellung von Türen und Fenstern, die die vorangehende industrielle Organisation komplett ersetzen.

"Der neue Produktionsstandort ist ausschließlich mit neuen Maschinen, einem neuen Herstellungsprozess und neuen Informationssystem ausgerüstet, das von Méo firmenintern mithilfe des Know-how des Konzerns Liébot entwickelt wurde, zu dem wir gehören", erklärt uns Antoine Soulard, industrieller Leiter von Méo.

Die Produktionslinie von SCM, das Herzstück der Fabrik, wurde bis ins Detail kundenspezifisch geplant. "Nachdem die Linie in Italien eine Reihe von Tests durchlaufen hatte und in das Werk von Méo ausgeliefert worden war, wurde sie im September 2013 nach einer Installationszeit von 3 Monaten in Betrieb genommen", erzählt Claudio Cristalli , Verantwortlicher für die Produkte von SCM in Frankreich.

Optimale nutzung der rohstoffe

Am Auslauf der Linie nimmt ein Bediener die Qualitätskontrolle an den bearbeiteten Stücken vor, indem er die Länge überprüft und solche ausscheidet, die Defekte aufweisen.

Die Werkstücke, die die Qualitätskontrolle bestanden haben, erhalten eine IFH Imprägnierung (nur die aus Kiefernholz), bevor sie die Linie für das Endschleifen erreichen.

Es folgt die Phase der Zusammensetzung, Verglasung und Verkleidung mit Aluminium.

Alle in diesem Herstellungsprozess entstandenen Werkstücke werden auf eine Palette gelegt und in einer geschlossenen Halle aufbewahrt, die durch das Recycling der bei den Bearbeitungen entstandenen Holzspäne beheizt wird.

Die Späne werden in einen Kessel eingespeist, der sowohl die Heizanlage als auch die Anlage zum Trocknen und Endschleifen versorgt - ein energieeffizientes System, das den Rohstoff Holz optimal nutzt!

Source et crédit photos: BOIS MAG

MéO (France)

Doors & windows manufacturer

www.fenetremeo.com

Bitte füllen Sie das Formular aus, um weitere Informationen zu erhalten