Forum Holzbau Tragwerk & Konstruktion 2024

04.-05.06.2024 Memmingen, Deutschland

SCM wird am Forum Holzbau teilnehmen, der weltweit wichtigsten Veranstaltung zum Thema Holzbau, zu der der italienische Konzern mit technologischen Innovationen und umfassendem Fachwissen in diesem Sektor beiträgt.

Nach den Ausstellungen in Tallinn (Estland), Nancy (Frankreich) und Warschau (Polen) in den ersten Monaten des Jahres ist nun das Forum Holzbau Tragwerk & Konstruktion an der Reihe. Die Wanderausstellung wird vom 4. bis 5. Juni in Memmingen zu sehen sein.

Die SCM Group, führender Hersteller von Maschinen für die sekundäre Holzverarbeitung, wird an dieser Veranstaltung zusammen mit den wichtigsten Akteuren der Branche - Planern, Konstrukteuren, Herstellern und Maschinenlieferanten - teilnehmen, um ihre Vision der Zukunft des Holzbaus vorzustellen und den Weg und die Strategie für die Entwicklung dieses sich ständig weiterentwickelnden Marktes zu skizzieren.

Memmingen dient als wichtigste Plattform für den deutschen Markt, die innovativen technologischen Lösungen der italienischen Gruppe kennenzulernen:

OIKOS XS, eine CNC-Abbundanlage für die Herstellung von geraden Trägern, Holzrahmenwänden, Fachwerkträgern, Dachstühlen und Blockhäusern; die neue OIKOS XL+ als Gegenstück zur OIKOS-Reihe für die Herstellung von großen strukturellen Balken und Säulen; die breite Palette von SCM-Lösungen für die Bearbeitung von BSP-Platten, wie AREA, CNC-Abbundanlagen mit Portalstruktur und die hochmodulare Kalibrier- und Schleifmaschine DMC SYSTEM XL.

OIKOS XS: Durchlaufgeschwindigkeit und hohe Konfigurierbarkeit

OIKOS XS ist das vielseitigste Modell der Oikos-Baureihe, eine CNC-Abbundanlage für den Holzbau, die sich ideal für Unternehmen eignet, die hohe Geschwindigkeit und Präzision mit geringem Platzbedarf und niedrigen Kosten kombinieren wollen.

Sie ist ideal für die Produktion von geraden Trägern, Holzrahmenwänden, Fachwerkträgern, Dachstühlen und Blockhäusern, d.h. Holzbauelementen, die eine schnelle Bearbeitungen erfordern, zum Beispiel durch Schneiden. Gleichzeitig eignet sie sich für Elemente, die einer komplexeren Bearbeitung wie Bohren, Fräsen, Holzverbindungen und Schlitze für Beschläge bedürfen. Die OIKOS XS bearbeitet Werkstücke mit einer maximalen Länge von 16 m, einer maximalen Breite von 450 mm und einer maximalen Dicke von 240 mm.

Die Durchlaufgeschwindigkeit ist einer der Hauptvorteile, da die Geschwindigkeit des Werkstückvorschubsystems auf bis zu 3 Meter pro Sekunden angehoben werden kann. Außerdem reduzieren die kombinierten Bewegungen der Arbeitsaggregate die unproduktive Zeit, die durch die Neupositionierung der Achsen entsteht.

OIKOS XS ermöglicht die Bearbeitung aller 6 Seiten des Werkstücks. Mehrere Arbeitsaggregate, die strategisch im Arbeitsbereich positioniert sind, ermöglichen ein hohes Maß an Konfigurierbarkeit, um jede spezifische Kundenanforderung zu erfüllen. Ein weiteres Plus ist das innovative 4+1-Achs-Revolverfräsaggregat mit unterschiedlichen Drehzahlen für jedes Werkzeug, das ein einzigartiges Endprodukt ermöglicht.

Die Anlage zeichnet sich weiterhin durch ihre Bearbeitungspräzision aus: Diese wird erreicht durch ein extrem steifes Spannsystem für den Werkstückvorschub, durch horizontale und vertikale Druckrollen, die nahe am Arbeitsbereich positioniert sind, durch ein dynamisches Werkstückunterstützungssystem, das während der Bearbeitung aktiv ist, und durch einen Lasertaster zur Bearbeitung präziser Schwalbenschwänze.

OIKOS XL+ für große nachhaltige Herausforderungen

OIKOS XL+ ist die neue CNC-Abbundanlage für die Bearbeitung von Säulen und Strukturträgern mit einem maximalen Querschnitt von 1250x610 mm.

Diese Lösung verfügt nicht nur über alle Eigenschaften der OIKOS XL, einer Abbundanlage, die von führenden Unternehmen sowohl in Europa als auch in Nordamerika eingesetzt wird. Sie ergänzt deren Vorteile durch die Implementierung einer zweiten unabhängigen Bearbeitungseinheit mit einem Sägeblatt von 1150 mm Durchmesser.

Die neue CNC-Abbundanlage wurde so konzipiert, dass sie auch die komplexesten Herausforderungen gerecht wird, die sich aus der weltweit zunehmenden Expansion von mehrstöckigen Gebäuden ergeben.

Der robuste und ausreichend dimensionierte Aufbau der Maschine ermöglicht die Bearbeitung von sehr schweren Elementen bis zu 4 t sowie von sehr harten Materialien.

Ein weiterer wichtiger Punkt ist die Flexibilität, denn dank der innovativen 6-Achsen-Architektur der Hauptbearbeitungseinheit kann jede Bearbeitung auf jeder Seite des Werkstücks durchgeführt werden, ohne dass eine Neupositionierung erforderlich ist.

Produktivität und Präzision sind weitere primäre Anforderungen, die die Grundlage für dieses Modell bilden. Das zweite 5-Achsen-Sägeblattaggregat bietet einen Blattradius von beeindruckenden 400 mm. Die Verwendung eines Sägeblattes anstelle eines Kettensägeaggregats ermöglicht zudem schnelleres Arbeiten und bessere Qualität.

OIKOS XL+ kann Balken mit einer maximalen Dicke von 610 mm schneiden. Ausschlaggebend dafür ist die Bearbeitungsstrategie, die die zweite Sägeblatteinheit mit der Hauptbearbeitungseinheit kombiniert, die ein Sägeblatt mit einem Durchmesser von 740 mm aufnehmen kann.

AREA-Serie: Hocheffiziente Bearbeitung von BSP-Platten und gebogenen Brettschichtholzträgern

AREA, AREA X und AREA XL sind 5-Achsen-CNC-Abbundanlagen, die auf die Bearbeitung von BSP-Platten und gebogenen Brettschichtholzträgern spezialisiert sind. Sie verfügen über eine bewegliche Portalkonstruktion, die durch eine Kabine geschützt ist, und eine modulare Bauweise, die eine hohe Effizienz bei der Herstellung von großformatigen Elementen für den Objekt- und Massivbau gewährleistet. Alle Modelle der Baureihe zeichnen sich durch Flexibilität und Produktivität sowie durch hohe Präzision aus, was die Bearbeitung erleichtert.

AREA eignet sich ideal für die Bearbeitung von Werkstücken mit einer Breite von bis zu 4,5 m und einer Länge von bis zu 50 m.

AREA X ermöglicht die Bearbeitung von BSP- und anderen Platten bis zu einer Breite von 3.600 mm und einer Dicke von 360 mm, während die Länge bis zu 36 m betragen kann. Die PRO-Version des Arbeitstisches ist das Hauptmerkmal dieses Modells. Der hohe Grad an Individualisierung wird durch die Verfügbarkeit von fünf verschiedenen Tischen (von 16.000 bis 36.000 mm) erreicht, die mit automatischen Systemen zum Bewegen, Referenzieren und Halten der Platte sowie innovativen Systemen zur Reinigung des Arbeitsbereichs ausgestattet werden können.

AREA XL ist der Riese der Baureihe, der speziell für die industrielle Fertigung von großen BSP-Platten und -Elementen bis zu 3.600x400 mm konzipiert wurde. Sie basiert auf einer leistungsstarken Elektrospindel - 63 kW im Dauerbetrieb -, die das Abtragen von schwerem Material mit extremer Leichtigkeit ermöglicht, selbst wenn sehr schwere Werkzeuge verwendet werden.

Darüber hinaus kann die Gesamtproduktivität weiter gesteigert werden, indem die Abbundanlage mit einer zweiten Arbeitseinheit ausgestattet wird, die in der Lage ist, spezielle Bearbeitungsarten parallel zur ersten Gruppe auszuführen. Zusätzlich kann dieses Modell dank des motorisierten Arbeitstisches mit Rollen in eine automatische Fertigungslinie für BSP-Platten integriert werden.

AREA XL bietet insgesamt bis zu 60 Werkzeugpositionen und ermöglicht die Realisierung jeder Art von Projekt durch die Wahl der am besten geeigneten Konfiguration. Ein weiterer Vorteil ist die Möglichkeit, mit den optionalen Zusatzaggregaten Querbohrungen auch auf der maximalen Plattengröße durchzuführen.

Darüber hinaus wird die Arbeit des Bedieners auf zwei Arten weiter erleichtert: Während der Bearbeitung dank der automatischen Systeme zum Bewegen und Positionieren des bearbeiteten Werkstücks und während der Beseitigung der Späne aus dem Bearbeitungsbereich dank der innovativen Reinigungssysteme.

Alle CNC-Abbundanlage von SCM für den Holzbau sind mit Maestro beam&wall ausgestattet, der Software, die mit den meistverbreiteten CAD-Programmen der Branche kompatibel ist.

Die Freiheit der Programmierung ist garantiert, denn Maestro beam&wall ermöglicht die Programmierung sowohl im Büro mit einem PC als auch direkt an der Maschine über die eye-M top plus Bedienkonsole.

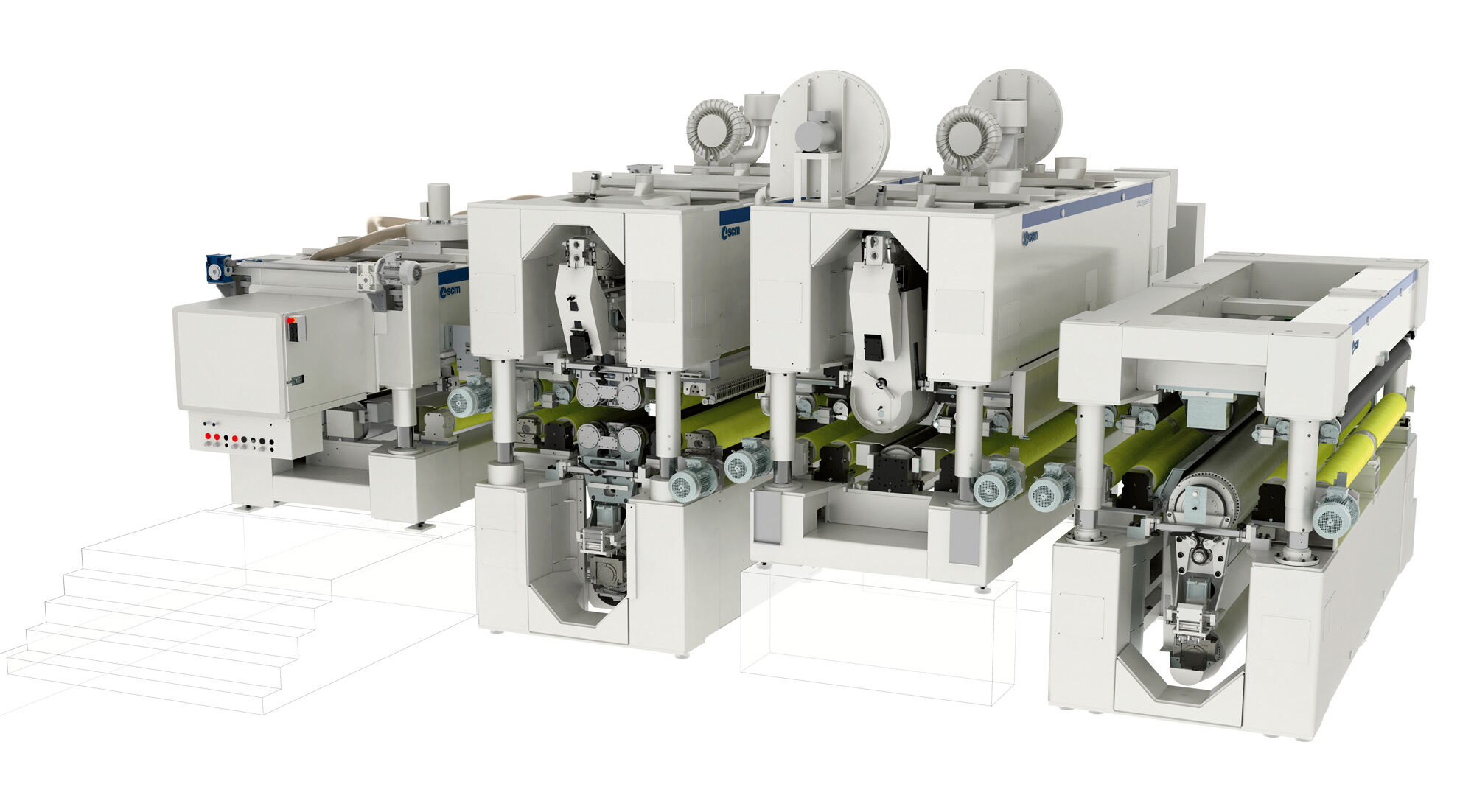

DMC SYSTEM XL: extra groß, für starke Leistung

Zur Produktpalette von SCM gehört auch das DMC SYSTEM XL, eine automatische Kalibrier- und Schleifmaschine für den Holzbausektor. Ergänzt wird diese Lösung durch neue Aggregate, die es ermöglichen, BSP-Platten bis zu einer Breite von 3.700 mm und einer Dicke von 500 mm sowohl auf der Ober- als auch auf der Unterseite zu bearbeiten.

Diese neuen Aggregate umfassen: unteres Walzenaggregat, oberes/unteres Feinschleifaggregat und "Huckepack"-Querschleifaggregat - Module, die gemäß den Produktionsanforderungen des Kunden vollständig miteinander kombiniert und integriert werden können. Sie bieten eine sehr hohe Modularität (ein besonderer Vorteil des DMC SYSTEM XL) und die Standardisierung von Komponenten und gemeinsamen Teilen zur Optimierung der Betriebskosten.

Die solide Stahlkonstruktion ist für eine lange Lebensdauer ausgelegt und hält auch den intensivsten Bearbeitungsvorgängen stand, da sie keine Vibrationen verursacht. Darüber hinaus wurde die automatische Kalibrier-Schleifmaschine so entwickelt, dass die Wartungsarbeiten für den Bediener einfach, schnell und sicher durchzuführen sind.

Energieeinsparung ist ein Schlüsselthema: Die Maschine wurde speziell mit einem optimierten Design und einer technologischen Lösung für minimalen Druckluftverbrauch entwickelt.

Diese Lösung sowie das gesamte technologische Angebot von SCM zielen darauf ab, die Oberflächenbearbeitung zu verbessern und damit den Wert des Endprodukts ab zu erhöhen. Dies entspricht den neuesten Markttrends: sichtbare BSP-Wände und ein möglichst natürliches Produkt (ohne zusätzliche Oberflächenbehandlung).

Klicken Sie hier für das Programm der Veranstaltung

Klicken Sie hier für Ihre kostenlose Eintrittskarte