Loferhome, più che un produttore di mobili: specialisti del design su misura

Tecnologie per il mobile

Per il nuovo stabilimento dell’azienda spagnola, SCM ha sviluppato con il team Engineering una delle sue soluzioni più evolute: un sistema di celle flessibili “lotto 1” per sezionatura e bordatura, più macchine stand alone a completamento del processo produttivo.

Una lunga tradizione ed esperienza nella produzione di mobili, unita ad un approccio sempre aperto alle tecnologie più moderne. Questo mix è alla base del successo di Loferhome che con il brand “Tua Casa” si distingue come una delle realtà più note ed apprezzate nel mercato dell’arredo spagnolo ed europeo. Camere e camerette, armadi e cabine armadio, bagni, ambienti living e complementi: la gamma offerta è veramente ampia, ma sempre caratterizzata da una profonda cura per le finiture e il design grazie a software di simulazione 3D.

Al timone di questa brillante realtà imprenditoriale c’è la famiglia López, nel settore dagli anni '70, che nel 2018, ad Albacete, ha inaugurato un nuovo stabilimento “da record”: oltre 14.000 metri quadrati di cui 8000 area produttiva con soluzioni tecnologiche all'avanguardia “made in SCM”.

Il motivo di questa svolta? Poter garantire tutta una serie di esigenze quali automazione del processo, flessibilità produttiva, qualità di lavorazione e una significativa riduzione dei tempi di consegna, che nel caso dei prodotti “Tua Casa” possono scendere fino a otto giorni lavorativi dalla conferma dell’ordine. Se poi consideriamo che in Loferhome si realizzano progetti di arredo personalizzati coprendo l'intero processo produttivo - dalla progettazione alla consegna - si può ben comprendere quanto l’alta tecnologia sia il fattore chiave per competere con successo.

La necessità del cliente, la risposta di SCM

Quando il titolare José Luis López e il Direttore della produzione, Martin Tebar si sono rivolti al team di SCM Spagna, da trent’anni partner delle più evolute imprese iberiche del settore dell’arredamento e della lavorazione del legno, essi avevano già le idee molto chiare su come doveva essere realizzata la nuova fabbrica. La necessità più importante era quella di una cella di sezionatura con due magazzini indipendenti per la gestione intelligente dei materiali: uno per i pannelli a formato e l’altro adibito esclusivamente alla gestione dei resti, in modo da non inficiare l’efficienza del magazzino principale. L’azienda, infatti, producendo su misura, deve tenere conto ogni giorno di una varietà estrema di materiali, colori, spessori, finiture e il tutto rischia di generare una quantità enorme di scarti. Evitare gli sprechi e ridurre i costi di produzione era pertanto un’esigenza primaria.

SCM ha avuto la meglio sugli altri competitor presentando una cella di sezionatura di ultima generazione che costituisce solo una parte di un impianto più ampio di 8000 mq complessivi, dalla capacità produttiva di oltre 1500 pannelli per turno: un sistema di celle flessibili “lotto 1” per sezionatura e bordatura, più altre macchine stand alone a completamento del processo produttivo.

Sezionatura

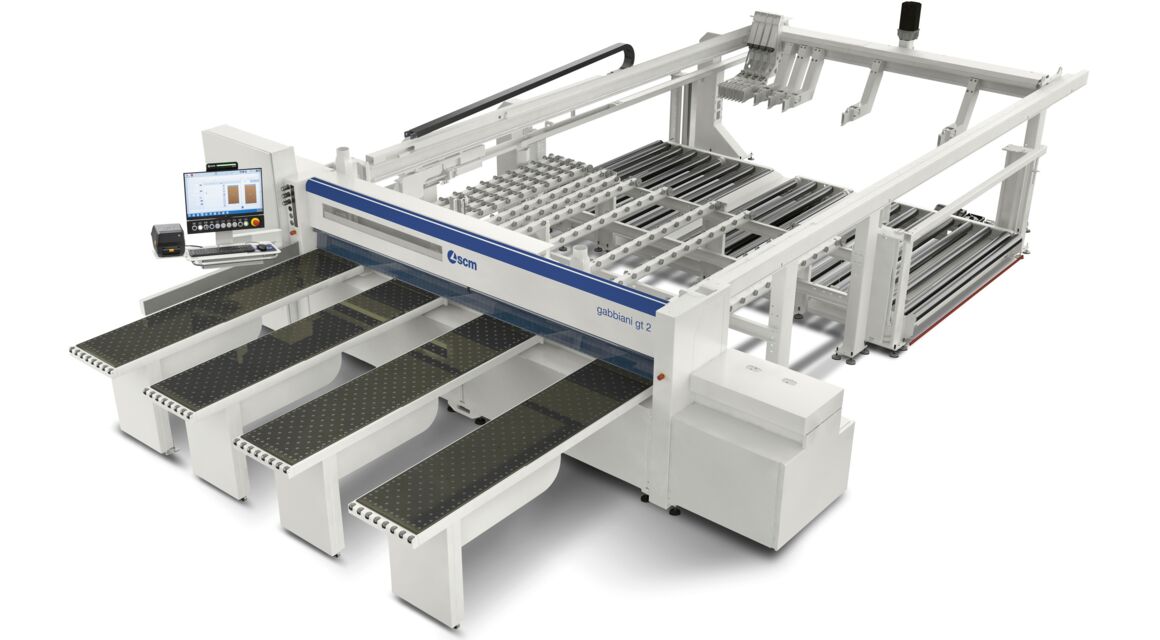

La cella è composta da due magazzini automatici a tre assi “flexstore el”, integrati con due sezionatrici “gabbiani g 2” e “gabbiani gt 2”, entrambe ad alte prestazioni in termini di velocità e qualità di lavorazione. Non manca una macchina dedicata al taglio dei resti più piccoli e dei materiali più sottili: la sega circolare “class si 400”.

L’impianto, oltre a disporre di un magazzino indipendente per la gestione dei resti, che vengono reintrodotti in automatico, è molto versatile, capace di adattarsi alle esigenze produttive del cliente. Le tre sezionatrici, pur adibite a specifiche funzioni, sono intercambiabili a seconda della quantità dei materiali lavorati e della tipologia dei resti riutilizzabili. Infatti, nel caso di bassi quantitativi, la “gabbiani gt2” dedicata alla lavorazione dei resti, può essere alimentata in automatico anche dal magazzino principale, in modo da supportare la sezionatrice per i pannelli a formato. A sua volta, la “class si 400” può supportare la “gabbiani g 2”, se prevalgono i resti di piccole dimensioni.

Fondamentale è anche l’integrazione con i software di supervisione di cella “Maestro active watch” e del magazzino “Maestro store”, che consentono di gestire anche magazzini esterni alla cella, dedicati allo stoccaggio dei materiali in altre aree della fabbrica o ai resti più piccoli e ai pannelli sottili.

Squadrabordatura

Flessibilità è la parola d’ordine anche per la cella di squadrabordatura, composta da due bordatrici monolateriali “stefani sb one” con sistema di introduzione automatico per il perfetto dimensionamento e la squadratura dei pannelli.

La forza di queste soluzioni studiate per la grande industria è la capacità di lavorare in sequenza e just in time pannelli diversi per dimensioni, bordo applicato e lavorazioni, con piccoli lotti o a “lotto 1” puro. Completamente elettroniche, queste macchine possono realizzare tre raggi in automatico grazie al sistema Multiedge, dispongono di magazzini bordi da 24 rotoli, consentono un rapido ed automatico cambio di colore della colla ed eseguono fresate sia esterne che interne ai cingoli.

Un altro elemento fondamentale della cella è il software di supervisione “Maestro active watch”: per mezzo del codice a barre presente su ogni pannello, il software è in grado di abbinare a ciascun pezzo il corretto programma di lavorazione, di tracciare e controllare tutte le fasi del processo, oltre ad ulteriori funzioni di gestione e reportistica di produzione.

La bordatura di pezzi speciali e prototipi viene invece eseguita in un’altra cella, composta da una bordatrice monolaterale “olimpic k 800” con ritorno pannelli e interfaccia di controllo “Touch 7”.

Macchine stand alone a completamento del processo

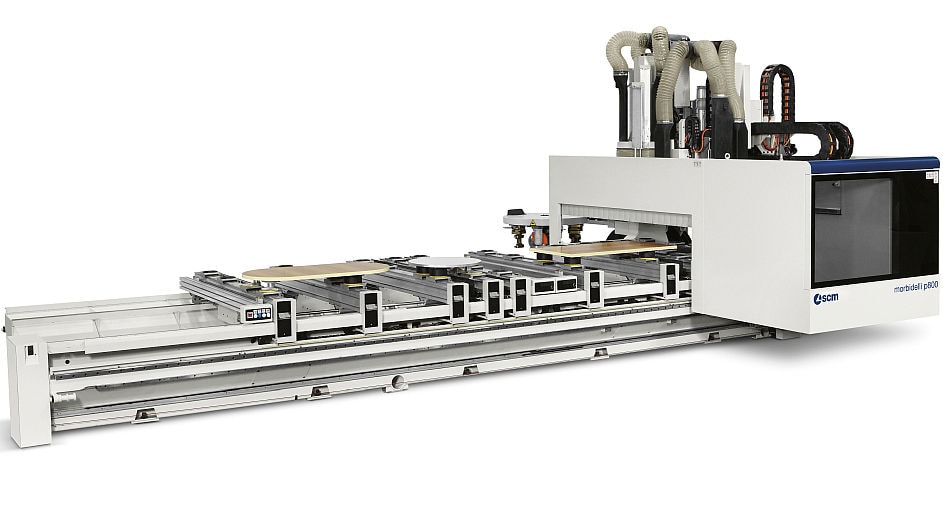

Loferhome ha scelto due soluzioni tecnologiche di ultima generazione di SCM: un centro di lavoro per la foratura, fresatura ed il trattamento del bordo “morbidelli p800”, ideale per lavorare e realizzare “just in time” pannelli pronti per essere assemblati, e una “morbidelli cx220”, soluzione di foratura a CN compatta studiata proprio per il “lotto 1”.

La “morbidelli p800”, anch’essa altamente versatile, può essere utilizzata in due modi: o per applicare il bordo sagomato a pannelli già squadrati o per forare, fresare e bordare il pannello grezzo. Se i pezzi in lavorazione sono prevalentemente curvi, il centro di lavoro consente di saltare il passaggio nella cella di squadrabordatura, rivelandosi così un vero “jolly “ in fabbrica. Tra i suoi principali vantaggi, i rapidissimi tempi di set-up grazie al piano automatico Matic con barre e ventose a spostamento automatico e simultaneo, con controllo anticollisione.

Per la lavorazione di pannelli speciali e prototipi la foratura avviene con “morbidelli cx220”, il cui piano di lavoro consente di forare anche superfici delicate con risultati di finitura ottimali. Le nuove pinze di fissaggio sagomate permettono la lavorazione del pannello anche in posizioni interne alla pinza stessa, con una forte diminuzione dei tempi di ciclo e una notevole ottimizzazione delle riprese pezzo.

Il sistema di celle flessibili studiato e sviluppato da SCM per Loferhome dimostra come una fabbrica possa risultare sempre più versatile, adattandosi alle mutevoli esigenze produttive e di mercato. Il tutto con la massima ottimizzazione dei processi, una sensibile riduzione dei costi e dei consumi energetici.

Loferhome

Compila i campi richiesti per essere ricontattato