Atl

Tecnologie per il mobile

Maestri del comfort chic italiano

Impressionante. Non capita tutti i giorni di vedere una linea di produzione da cui escono qualcosa come 1.400 divani al giorno! Con alcune regole precise: qualità, fin nel minimo particolare, e sicurezza. Una partnership con Scm Group che dura da oltre vent’anni.

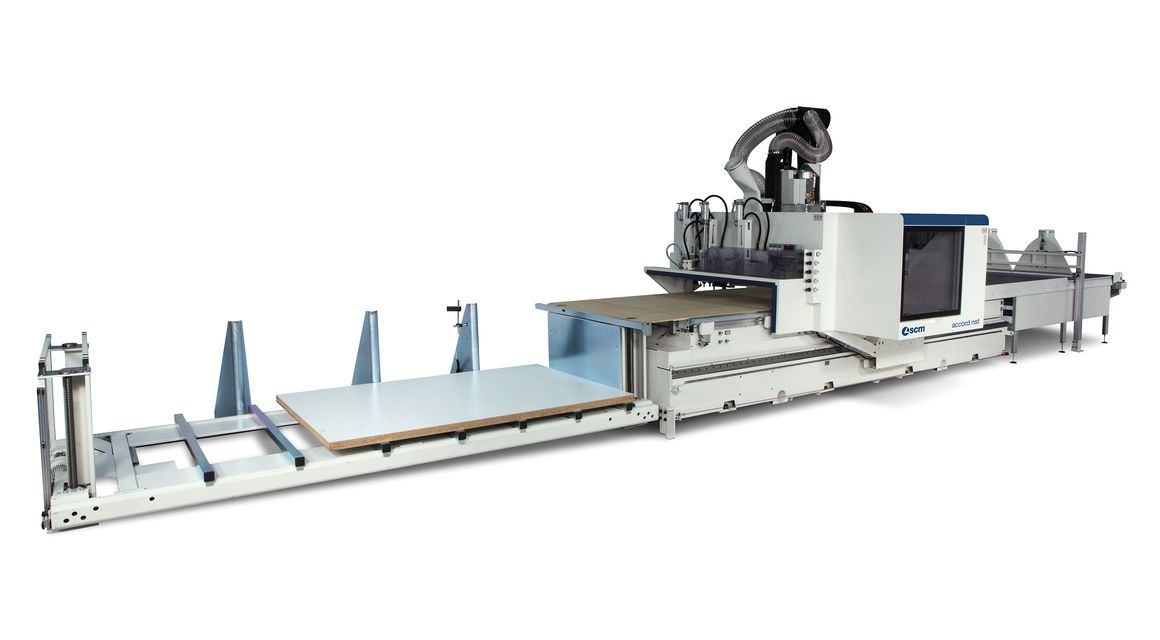

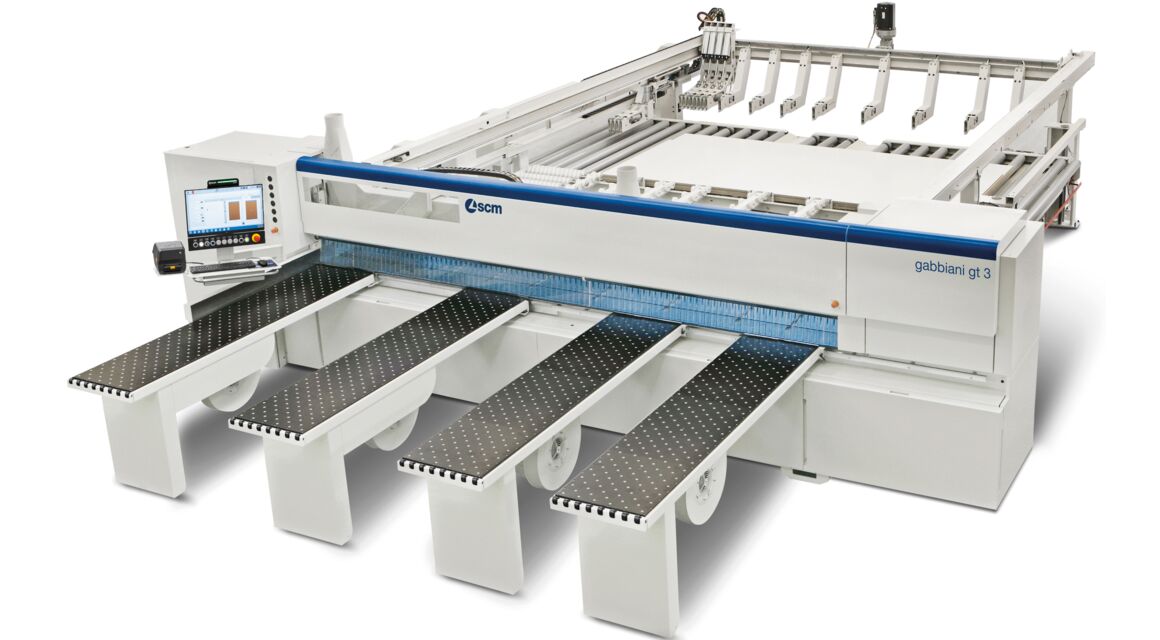

Una partnership con SCM che dura da oltre vent’anni e che vede tra gli ultimi acquisti la nuova sezionatrice angolare “gabbiani a2” e la cella “accord 40 nst”

Franco Tartagni ci accoglie con un sorriso aperto: quando si dice che le fabbriche sono il ritratto di chi le ha fondate, di chi le gestisce dice una verità assoluta. Una grande fabbrica, oltre 45mila metri quadrati, dove tutto è organizzato, curato, perfino piacevole… davvero una fabbrica che sembra sorridere. Per carità, i problemi non mancano, di cose da migliorare o di risposte da dare ce ne sono sempre a decine, ma la sensazione è assolutamente positiva: è un “bel posto”…

Siamo nella sede di Faenza di Atl, autentico colosso della produzione di mobili imbottiti, 88 milioni di euro di fatturato nel 2019. Lui è uno dei padri fondatori di questa realtà, una lunga storia che parla di competenza ma anche di passione, di voglia di creare qualcosa di buono per sé e per gli altri, della volontà di continuare ad andare più avanti…

“… espressione dei quarant’anni della nostra storia”, ci dice soddisfatto Tartagni. “Era il 1976 quando io e il mio socio Luciano Garoia abbiamo deciso di metterci in proprio. Siamo nel cuore di una zona dove la produzione di imbottiti è di casa e noi lavoravamo per una azienda che si occupava della lavorazione del poliuretano per imbottiture. Erano anni in cui il lavoro non mancava e non ci volle molto coraggio, lo ammetto… ci fece molto piacere che alcuni dei nostri colleghi decidessero di buttarsi con noi in questa avventura e alla fine ci ritrovammo in undici più due ragazze così giovani che non potevano nemmeno essere socie. Nacque la nostra cooperativa Cipes, con me e Garoia alla direzione, che ancora oggi – a distanza di tanti anni e dopo tanta acqua passata sotto i ponti – è un pilastro del Gruppo Atl, di cui detiene il 30 per cento. Il primo anno fu terribile, anche perché qualcuno temeva che quanto avevamo fatto potesse trovare degli emulatori, gettando lo scompiglio in un tessuto imprenditoriale decisamente “tradizionale”. Abbiamo tenuto duro, trovando i primi clienti fuori dal Forlivese, e le cose hanno cominciato ad andare nel verso giusto; merito, molto probabilmente, dell’avere compreso prima di altri che il servizio era la cosa più importante. La domanda era forte e i poltronifici dovevano concentrarsi sul proprio lavoro, affidando a fornitori terzi tutte le lavorazioni a monte: nel corso degli anni imparammo a fare tutto, a dare i nostri clienti i fusti “messi in bianco”, pronti per essere rivestiti. Acquisimmo anche due laboratori di falegnameria, oggi riuniti nella nostra nuova sede di Faenza, per fare i fusti, le strutture… una crescita forte, che a poco a poco ci portò a produrre il divano finito, pronto per essere consegnato al cliente. Questo passo ci portò a diventare, nel 1997, fornitori di un importante gruppo della grande distribuzione, e nel 2002, di una catena di negozi di alta gamma presenti in tutto il mondo”.

Tutto va a gonfie vele: il gruppo – grazie a start up e acquisizioni – si rafforza, approfondisce le proprie competenze, si pone nei confronti del mercato offrendo tutto, dalla progettazione al divano pronto per la sala o l’ufficio di qualche cliente. Si consolidano collaborazioni importanti che aprono nuove possibilità: dal residenziale al contract, con in più la capacità di gestire e produrre per fasce diverse di mercato, dal prodotto più “di consumo”, al divano in pelle dalle forme più ricercate.

“E proprio in quella stagione, nel 2010, entrammo in contatto con un grande e noto marchio della distribuzione italiana, una realtà eccellente, forte di 200 punti vendita, che ci lanciò una sfida importante: produrre mille divani al giorno”.

“Non le racconto la storia nei particolari, ma sappia che abbiamo acquistato dalla multinazionale Golden Lady lo stabilimento della Omsa, che avevano deciso di chiudere, e lo abbiamo trasformato nella fabbrica dove lei si trova oggi – ci dice Tartagni guardandosi attorno – assumendo 150 delle persone che loro avrebbero lasciato a casa.

Il 22 aprile 2012 comperammo l’immobile e in settembre iniziavamo a produrre con il nuovo personale formato, attraverso corsi intensivi organizzati da noi, in uno stabile completamente ristrutturato e un impianto nuovo di zecca. In un pugno di mesi avevamo fatto un miracolo, senza contare che abbiamo dovuto fare i conti con il terremoto che in quei mesi colpì l’Emilia, che mise in ginocchio molte delle officine che stavano lavorando per noi.”

Dai 45mila metri quadrati dello stabilimento di Faenza escono ogni giorno, come abbiamo già ricordato, 1.200 divani: “Credo sia il più grande impianto per la produzione di imbottiti oggi operativo in Italia”, ci spiega Tartagni. Qui lavorano 500 dei 600 dipendenti del gruppo, oltre a un indotto di almeno altre 300 persone, impegnati nella produzione di divani, ma anche nel taglio del poliuretano e nella falegnameria che serve tutte le unità produttive del gruppo.

Nei 10mila metri quadrati della sede di Bertinoro è raccolta la produzione di divani in pelle e di alta gamma.

Ma è il nuovo stabilimento di Faenza a essere davvero impressionante, “… un impianto estremamente flessibile, costruito per permetterci di fare ogni giorno ciò che abbiamo deciso di fare”, prosegue Tartagni. “Se, ad esempio, abbiamo programmato che oggi escano dai nostri cancelli 1.125 divani, 1.125 divani entro stasera saranno caricati sui camion. E tenga presente che ogni giorno lavoriamo su almeno 60 modelli diversi e che ogni modello ha una ventina di varianti, per cui vuol dire che ogni giorno i 1.200 divani che mediamente produciamo sono in 300 varianti diverse per forme, colori, dimensioni, numero di sedute, funzioni… ogni “navicella” del nostro impianto è il banco dove uno dei nostri divani viene costruito, dall’assemblaggio dei primi pezzi di legno per la struttura fino al prodotto finito, tutto secondo tempi prestabiliti e una gestione informatica che “avvisa” ogni postazione di lavoro di quali materiali, meccanismi o tessuto dovrà disporre per poter intervenire sul prossimo divano”.

Ma come è possibile che tutto fili liscio?

“Grazie alla organizzazione e alla tecnologia, anche se produrre un imbottito di qualità è comunque un lavoro fortemente artigianale, dove le competenze e la mano dell’uomo fanno sempre la differenza. Soprattutto nella fase finale, in tappezzeria, dove il divano o la poltrona vengono “vestiti” pezzo per pezzo, elemento per elemento, perfettamente “su misura”. Per non parlare dei divani in pelle, dove sono le capacità artigianali di chi lo lavora a fare la differenza: tenga presente che per ogni imbottito in pelle di alta qualità che costruiamo ci vogliono almeno sette, otto ore di lavoro solo per la tappezzeria. E qui non ci sono tecnologie, non ci sono automatismi, ma solo una grande abilità e tanta passione per il proprio lavoro”.

Dove la tecnologia vi può dare una mano?

“Nelle fasi di taglio, sia del legno che dei tessuti o dei materiali per le imbottiture. Qui abbiamo perfezionato le procedure per fare in modo che la preparazione dei semilavorati che poi i nostri artigiani assembleranno sia la più “industriale” possibile.

Pensi che all’inizio della nostra esperienza di falegnami, quando acquistammo i due laboratori – che per noi erano diventati strategici, perché ci permettevano di gestire l’intera catena del prodotto – avevamo a nostra disposizione solo qualche macchina tradizionale, tecnologie decisamente semplici: seghe a nastro, qualche piallatrice, una multilame, troncatrici e poco altro. Anche dal punto di vista della sicurezza, le tecnologie più avanzate ci hanno permesso di fare passi in avanti. Fu proprio questa volontà di rendere più sicure alcune fasi del nostro processo che ci portò a entrare in contatto con Scm Group; era il 1998 e scoprimmo che avevano una macchina che faceva al caso nostro, permettendoci di lavorare su legno e pannelli in assoluta sicurezza: ne comprammo subito una e fu l’inizio di un rapporto che dura tutt’ora con nostra grande soddisfazione.

Siamo cresciuti con loro, abbiamo imparato a conoscerci a vicenda e a trovare sempre la soluzione più adatta. Furono loro a installare la nostra prima sezionatrice e, in tempi più recenti un altro impianto angolare, due macchine che ci fecero fare un enorme passo in avanti sia in termini di produttività che di sicurezza.

Vede, se oggi siamo quello che siamo, se possiamo arrivare a produrre 1.400 divani ogni giorno è perché abbiamo investito nelle persone e in tecnologia: applicare precisi criteri organizzativi, tenerci al passo con l’innovazione tecnologica ha significato abbassare i costi di produzione, snellire le nostre procedure, aumentare le nostre possibilità di garantire ai nostri clienti ciò che ci chiedono. Sempre nella massima sicurezza, per noi un valore irrinunciabile”.

E basta fare un giro nella grande falegnameria ospitata a Faenza per capire cosa Tartagni intende dire: pile e pile di pezzi, di parti in legno, pronte ad alimentare una catena di produzione che non conosce sosta; una quarantina di addetti che lavorano su due turni per preparare listelli ed elementi sagomati che – uniti fra loro – diventeranno la struttura di un divano o di una poltrona.

“Una struttura in legno ben fatta, robusta, vale ben poco, dal punto di vista economico, rispetto a quello che sarà il costo finale di un imbottito. In Atl, però, siamo sicuri che una buona struttura sia essenziale per avere un buon divano. Non vale la pena fare economie, tanto è vero che usiamo pannelli e legno di prima qualità, così come per tutte le materie prime che entrano nei nostri stabilimenti. Produrre in grandi numeri, come ho già avuto modo di sottolineare, impone che non ci siano problemi o interruzioni nel processo. Non vale certo la pena di compromettere l’efficacia della nostra linea di assemblaggio per un pannello di scarsa qualità o un pezzo di legno che improvvisamente si rompe”.

La collaborazione con SCM

Dopo aver già acquistato da SCM tre sezionatrici “gabbiani”, il Gruppo Atl ha voluto fare un ulteriore salto di qualità in termini di alta tecnologia, dotandosi della nuovissima sezionatrice angolare “gabbiani a2”. “Ritengo questa soluzione di SCM una piccola rivoluzione nel mondo della sezionatura. Eravamo alla ricerca di una tecnologia che ci permettesse la massima flessibilità. Il risultato è stato superiore alle nostre aspettative e ci ritroviamo con una linea di taglio che ci consente una produttività enorme, sulla quale possiamo lavorare qualsiasi materiale senza alcun problema”.

Una macchina estremamente versatile e potente, che ha cambiato il modo di lavorare in Atl Group: “Se prima eravamo spesso in affanno, ora la produzione di buona parte dei nostri semilavorati può essere gestita in tutta tranquillità e per una programmazione ferrea come la nostra è un plus molto importante”.

La nuova “gabbiani a2”, infatti, è nata per rispondere a tutte le esigenze di lavorazione del pannello, dalle produzioni di serie al “lotto 1”. Con sporgenze lama 95, 115 e 125, offre il massimo delle prestazioni in termini di produttività e qualità di taglio, e ciò avviene grazie ai nuovi gruppi funzionali presenti in gamma: da Saw set, per un cambio utensili automatico, rapido e preciso, a Flexcut 1D che consente di eseguire complessi schemi di taglio in tempi estremamente ridotti. Fondamentali per l’aumento della produttività sono anche gli allineatori laterali motorizzati, per un posizionamento rapido durante il processo di taglio, ed il sistema automatico di etichettatura del pannello a bordo spintore prima della fase di taglio, che riduce drasticamente i tempi di processo.

Un altro importante plus apprezzato dal cliente è la possibilità della macchina di garantire una perfetta pulizia sia all’interno della sezionatrice sia dell’ambiente di lavoro. Ciò avviene grazie a Zero dust system, l’innovativo gruppo dotato di un sistema automatico di saracinesche a settori che intervengono su ogni taglio per contenere le polveri e garantirne la completa aspirazione.

Per la lavorazione nesting dei fusti e della struttura interna dei divani, Il Gruppo Atl ha scelto invece di sostituire la sagomatrice in dotazione con una cella automatizzata di altissime prestazioni: “accord 40 nst”. Un progetto tecnologico tagliato su misura proprio per questo cliente, visto che parliamo di una cella altamente personalizzabile.

Anche questa soluzione garantisce un’elevata produttività, lavorando su più turni, ed è contraddistinta da un’automazione di alto livello.

La cella può lavorare tre pannelli contemporaneamente grazie all’esclusivo spintore ad ingresso macchina, che consente di caricare fino a tre pannelli sovrapposti di grosso spessore, e ai due gruppi operatori paralleli indipendenti, ciascuno dei quali equipaggiato da una testa a forare e da un elettromandrino ad alta potenza. Il sistema di carico presenta due gruppi di chiodatura indipendenti mentre il doppio tappeto in uscita rappresenta quasi il “polmone” della macchina, considerando la notevole rapidità con cui viene effettuata la lavorazione. L’operatore deve occuparsi solamente di prelevare il pezzo finito dalla stazione di scarico mentre la macchina continua a lavorare senza presidio nelle stazioni intermedie.

Tartagni conclude: “C’è un altro aspetto del rapporto con SCM che mi piace citare, ovvero la qualità dell’assistenza. I nostri impianti devono essere affidabili in ogni circostanza, per questo abbiamo scelto partner tecnologici in grado di assisterci al meglio".

Atl Group Spa (Italia)

Compila i campi richiesti per essere ricontattato