Sandi Mobili

Tecnologie per il mobile

Il letto che appare e scompare

Magia? Si, forse un pizzico di magia c’è: un mobile che si apre, un divanetto che scompare, scoprendo una parete attrezzata con mensole, contenitori, luci led… et voilà, appare un letto confortevole. Il tutto con un semplice gesto, senza sforzo e con tanto gusto. Merito anche della tecnologia di Scm Group.

“Guardi, senza tecnologia non potremmo fare quasi nulla: è un elemento determinante per la nostra impresa, il fattore che ci permette di dare vita alle nostre collezioni, che condiziona il nostro modo di immaginare il prodotto, che ci consente di arrivare agli obiettivi che ci siamo prefissati… Senza investimenti costanti in tecnologia, fin da quando mio padre fondò questa azienda negli anni Settanta, non saremmo certo arrivati fin qui”.

Claudio Santinato – contitolare con la sorella Barbara della SANDI MOBILI di Bovisio Masciago in Provincia di Monza e Brianza – ci sorprende.

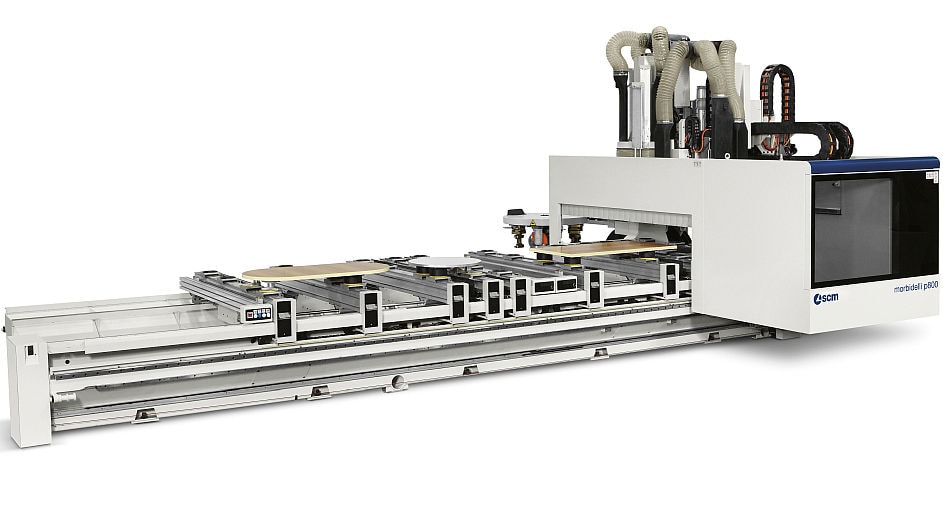

Sa molto bene che siamo qui per vedere all’opera un centro di lavoro Scm Group, una Morbidelli Planet P800, e ci riassume la situazione in pochissime parole. Senza tecnologia certi “passaggi” non sarebbero stati possibili e la Sandi Mobili forse, non sarebbe cresciuta fin dov’è ora o sarebbe ancora alle prese con la costruzione di fusti per salotti dal gusto classico, scelta che fece Luigino Santinato (padre e fondatore dell’azienda) agli inizi degli anni Settanta quando si tolse il grembiule da garzone di un cuciniere locale per darsi ai fusti per salotti.

Oggi attorno alla famiglia Santinato, ci sono collaboratori interni ed esterni.

Uno show room di 800 metri quadrati e 1.600 per la produzione, frutti della scelta di scommettere In un modo forte su tecnologie che permettano di essere piccoli, flessibili ma di garantire ai clienti – che siano consumatori finali, rivenditori o mobilieri per i quali lavorano come terzisti – qualità, estetica, prestazioni.

“Quando prima mia sorella Barbara e poi io entrammo in azienda – ci dice Claudio Santinato sorridendo – capimmo che era arrivato il momento di cambiare rotta, di passare al pannello, pur Continuando a essere dei veri falegnami, capaci di produrre svariate cose. Alla Sandi Mobili non ci si spaventa di certo: si continuano a produrre fusti per salotti e con la collaborazione di un’altra azienda si avvia la produzione di imbottiti “finiti”. Si fanno anche mobili. “Qualsiasi cosa ci chiedono noi siamo pronti, che si tratti di una famiglia alla ricerca di un soggiorno, di un mobiliere che cerca un “terzista” di qualità, di un rivenditore che voglia ampliare il proprio portafoglio, oggi il 90% del nostro business”.

“Abbiamo lavorato più di due anni a questo progetto”, ci racconta Claudio Santinato.

“Le case sono sempre più piccole e c’è bisogno di poter gestire gli spazi in modo più intelligente. Ci abbiamo lavorato tanto, ma oggi la collezione “O’CLACK” è una realtà in continua evoluzione. Un solo gesto e il giorno diventa notte: questa è la nostra sfida, la nostra filosofia.

Molti vengono da noi per risolvere un problema e noi mettiamo a loro disposizione tutta la nostra esperienza e competenza: in massimo sei settimane il problema è risolto.

Un prodotto di qualità, un’innovazione continua sia a livello di funzionalità che di estetica; l’impiego di pannelli melaminici o laccati, con bordi Abs di forte spessore.

“La bordatura è una componente importante di un mobile: lo rende migliore, più bello, ne protegge i contorni… Da qualche mese lavoriamo con una bordatrice STEFANI “SOLUTION MD” che possiamo utilizzare con colla EVA, poliuretaniche o aria calda, una soluzione – quest’ultima – che ci permette di accrescere ulteriormente il nostro appeal, con un filo di colla prossimo allo zero. Un processo fortemente automatizzato per dei risultati che, francamente, non avremmo mai immaginato” ci dice Santinato. “Otteniamo dei pannelli con un’eccellente finitura: sembrano laccati.”

“Collaborazioni consolidate. Questo è il nostro modo di lavorare, qualsiasi cosa facciamo”, prosegue Claudio Santinato. “Anche in tema di tecnologie: con Scm Group lavoriamo da sempre e anche con loro guardiamo a ciò che ci offrono pensando a cosa potremmo fare per migliorarlo ulteriormente, insieme.

Senza tecnologia si è fuori dai giochi e per noi avere un partner di riferimento è stato fondamentale. D’altra parte oggi con tre macchine si produce qualsiasi mobile: sezionatura, bordatura, un centro di lavoro e il gioco è fatto. Oggi è difficile trovare bravi falegnami, senza contare il ritmo a cui i gusti e i materiali cambiano: se non ci si adegua velocemente, se non si è pronti a modificare le proprie consuetudini si corre il rischio di rimanere fuori dalla porta.

Noi da poco più di un anno lavoriamo con un potentissimo centro di lavoro “Planet P800” Morbidelli con cui non solo foriamo e fresiamo, ma bordiamo anche tutti i profili curvi o complessi.

Lavorare con Scm Group significa anche poter contare su un sistema di macchine integrato, che sanno parlare fra loro senza esitazioni. Significa anche e soprattutto l’opportunità di confrontarci sulle machine per mettere a punto la migliore soluzione possibile: credo di poter dire che il nostro “Planet” lo abbiamo costruito insieme a loro, portandolo a un livello assolutamente ottimale.

Con Morbidelli “Planet P800” facciamo tutto: squadratura, bordatura, foratura, fresatura a cinque assi. Una falegnameria raccolta in una sola macchina, piani in automatico anche su due pannelli contemporaneamente, teste compatte, rulli pressori che possiamo cambiare velocemente per avere qualsiasi risultato nella bordatura, lavorando con bordi plastici o in legno, con un raggio minimo fino a 15 millimetri o profili a 45 gradi… una macchina che ci consente di immaginare ogni giorno nuove opportunità”.

“Le faccio solo un esempio: il lavoro che vede in macchina lo scorso anno è stato fatto da un nostro concorrente; quest’anno possiamo farlo noi, grazie a un rullo di maggiore dimensione che mi permette di applicare in modo perfetto, senza alcuna “ondulazione”, un bordo difficile, in alluminio... Possiamo essere più competitivi e non perdere una commessa….”.

“Da questa Morbidelli Planet passa gran parte della nostra produzione: una macchina veloce che non è molto lontana dall’idea di “fabbrica automatica”, per quanto l’occhio, la mano dell’uomo ci voglia sempre”, conclude Santinato.

E non si smette di pensare al futuro, a una linea “O’Clack Easy” che comprenda “letti salvaspazio” dalle prestazioni garantite ma con un prezzo ancora più basso, per chi ha bisogni temporanei o per le seconde case… magari che si possano vendere in kit, on line.

Testo a cura di Luca Rossetti / Xylon

Il punto di vista di SCM

Bruno Di Napoli è il responsabile della Business Unit di Scm Group dedicata a macchine e sistemi di foratura e centri di lavoro. Lo incontriamo alla Sandi Mobili, dove ha accompagnato alcuni clienti russi a vedere cosa può fare un centro di lavoro di alta gamma dell’ultima generazione.

“Abbiamo lavorato intensamente con Claudio Santinato e la sua squadra”; ci dice Di Napoli. “Una partnership fondamentale per la definizione di questo progetto, perché per arrivare a certe performances non bastano ottime tecnologie o una conoscenza profonda del processo, ma è indispensabile sperimentare la quotidianità, il lavoro di ogni giorno in fabbrica, potendo confrontare le nostre scelte con le continue “eccezioni” che una impresa deve affrontare in un mercato come quello attuale. Ecco perché siamo riusciti a ottenere una macchina dai risultati eccezionali”.

“Una macchina con cui fare davvero qualsiasi cosa – prosegue Di Napoli – e capace di applicare bordi di spessori e altezze diversi senza alcun intervento dell’operatore, passando dal legno ai materiali plastici senza problemi, con rulli pressori che intervengono sulla base delle necessità di applicazione in modo completamente automatico e in tempi rapidissimi. Una macchina perfetta, in estrema sintesi, per affrontare materiali nuovi, clienti sempre più esigenti e lavori sempre più complessi…”.

Sandi Mobili (Italy)

Furniture manufacturer

www.sandimobili.it

Compila i campi richiesti per essere ricontattato