Piemme Arredamenti

Tecnologie per il mobile

L’ARMONIA DI LUSSO TRA LEGNO E METALLO

Nella campagna toscana una piccola ma lungimirante azienda lavora a braccetto con importanti contract mondiali per arredamenti su misura rivolti ad un mercato di fascia alta e particolarmente esigente. Precisione al millimetro e velocità si fondono grazie alla scelta di diverse tecnologie SCM. “Perché oggi la macchina, unita ad una completa progettazione, è tutto”.

Precisione al millimetro e velocità non sono sempre qualità compatibili. Ne sa qualcosa un artigiano che deve realizzare prodotti su misura e dal design ricercato, che richiedono tempo e dedizione. Per una piccola falegnameria, per quanto esperta e apprezzata, aumentare i volumi produttivi quando si tratta di realizzare un prodotto cucito sulle esigenze dell’architetto e del designer di turno, diventa quasi sempre proibitivo. Al tempo stesso, per un grande mobilificio abituato a fare produzioni di serie, arredare 100-150 appartamenti con altrettanti mobili da bagno, cucina, ecc. di alto livello e su misura, diventa più un costo di gestione che non un effettivo guadagno. Tra questi due poli opposti si posizionano piccole-medie aziende che producono solo per un preciso progetto o target di mercato, di livello alto.

È il caso di Piemme Arredamenti, realtà attiva nella campagna fiorentina da più di cinquant’anni, che lavora per importanti contract nel mondo degli alberghi, dell’arredo casa e del commercio, ma sempre per un mercato di lusso. A fare gli onori di casa in questa azienda di Figline Valdarno è Marco Primaveri, titolare di seconda generazione che fin da giovanissimo ha ereditato il timone da papà Primetto, assieme al fratello Mauro, e oggi è affiancato dal figlio Enrico.

In tutto in azienda non lavorano più di diciotto persone, inclusi i titolari, eppure in questo stabilimento di 2700 metri quadrati (più altri 300 adibiti alla verniciatura e altri 400 a magazzino) si seguono tutte le fasi del ciclo di produzione, dalla progettazione all’imballaggio. Anche le cerniere dei mobili vengono realizzate internamente, riporta un esempio Marco che con l’esperienza ha imparato che affidare a terzi alcune fasi produttive si è rivelato più un costo o uno spreco di energia che non un vantaggio.

Marco è il tipico imprenditore che ama tenere tutto sotto controllo, ed Enrico ha fatto tesoro di questo insegnamento. “Oggi la filiera si è talmente accorciata in termini di tempo che dovendo noi realizzare prodotti speciali, preferiamo fare tutto da soli, con le nostre forze e i nostri ritmi, piuttosto che mandarlo fuori, temere che il prodotto non arrivi in tempo e poi anche rimetterci mano”.

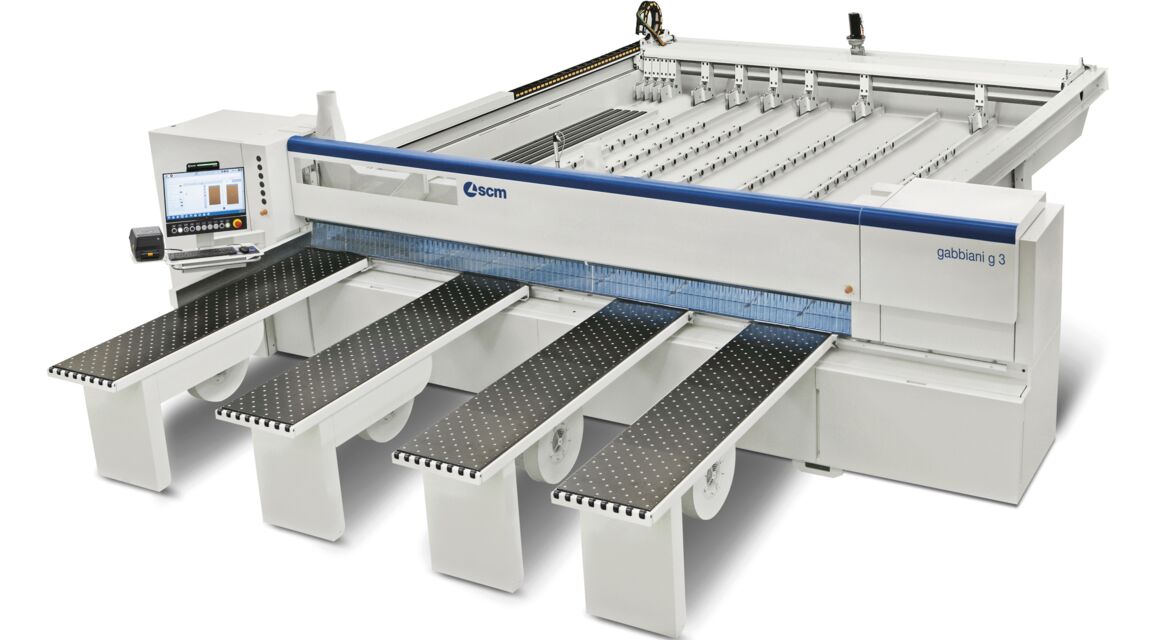

La lavorazione del legno è importante quanto quella del metallo, ci riferisce il titolare mentre ci mostra la sua falegnameria e, in particolare, l’ultima macchina acquistata da SCM, una bordatrice stefani md (ai tempi pre rebranding, stefani solution md). “In otto ore lavora 3600 lati, fino a 1800 pezzi "andando a metà della sua velocità" diventa "se si sceglie di operare al 50% della sua velocità standard". L'alta produzione è supportata dalle sezionatrici gabbiani g3 e s115 (galaxy 3 e sigma 105) che con le loro qualità garantiscono la perfezione di taglio.

Enrico ci mostra dei pannelli effetto dogato-massello appena usciti dal centro di lavoro a controllo numerico (scm) tech z5: andranno a rivestire una parete da 50 metri di lunghezza per 3 di altezza del primo locale italiano, a Milano, di una nota catena internazionale di caffetterie. Nello stabilimento campeggiano anche un centro di lavoro per il pannello accord 40, due macchine per la falegnameria della linea L’invincibile e un centro di foratura a controllo numerico morbidelli cx200 (cyflex hp prima del rebranding).

In un locale separato si lavora il metallo perché la maggior parte delle commesse prevedono l’utilizzo di materiali misti. Per la nota catena mondiale di gioiellerie Marco, Enrico ed il loro staff si sono occupati di tutti gli arredi.

“Tutto parte dalla progettazione, noi disegniamo addirittura i prefori delle guide per essere sicuri di quanto andremo a realizzare” racconta Marco. “Il cliente ci chiede un mobile dandoci solo una semplice immagine e delle misure, e noi pensiamo a tutto. Negli ultimi due anni e mezzo abbiamo arredato 22 negozi tra mobili in rovere, vetrine in acciaio e pareti piallacciate in rovere.

Per una gioielleria indiana, a Nuova Delhi, i mobili sono stati prodotti interamente in frassino ebanizzato, per la boutique di lusso Rodo, a Milano, le pareti e i mobili, in legno e acciaio inox lucido, sono stati rivestiti in ecopelle, sempre internamentea questa azienda.

Per Reg Staer, importante shop dell’aeroporto di Mosca, la sfida vinta è stata una barca adibita a vetrina, lunga 18 metri, in teak con parti di metallo placcato in bagno oro. Tra le varie realizzazioni Enrico cita anche una villa a Miami di ben 1300 mq, con 270 mq solo di cucina, tutta in legno e acciaio. “Quando ci commissionano un lavoro, nove volte su dieci il cliente ha già deciso quando aprirà, ancora prima di lanciare la produzione”.

Un grande aiuto arriva dalla tecnologia, ma sempre subordinata all’obiettivo specifico da raggiungere. “Con SCM abbiamo per la prima volta investito in tecnologia – afferma Marco -. Prima, dovendo fare un prodotto su misura, che ci volesse un’ora o tre, per noi era indifferente. Ma poi con il ricambio generazionale, il venir meno della capacità manuale e dell’esperienza trasmessa dai più anziani, la tecnologia è diventata sempre più importante”. In SCM Marco racconta di aver trovato un partner di fiducia. “È inutile comprare macchine di cinque marche diverse. Non dialogheranno mai tra di loro. La prima macchina SCM che abbiamo comprato è stata una sezionatrice sigma e già con quella abbiamo potuto eliminare un passaggio, la squadratura. Poi siamo andati avanti acquistando di volta in volta o le prime serie o i prototipi aiutando lo stesso nostro fornitore a conoscere meglio la macchina dal punto di vista applicativo”.

Il prossimo passo probabilmente sarà l’acquisto di una fora-inseritrice per velocizzare la produzione di cassetti. “Nei mobili che realizziamo ce ne sono tantissimi e moltiplicando ogni cassetto per cinque pezzi (quattro sponde e un fondo) diventano numeri stratosferici. Grazie ai tre centri di lavoro di cui disponiamo riusciamo a forare abbastanza velocemente, ma quando cominci a dover fare 500 cassetti, per quanto veloce tu possa essere, diventa un collo di bottiglia”. Alla fine è tutto un gioco di incastri: anche sbagliare una sola piccola tessera del “puzzle” può farti finire fuori dai giochi.

Piemme Arredamenti

Compila i campi richiesti per essere ricontattato