Svenska Fönster AB

Tecnologie per i serramenti

Svenska Fönster AB, l’automazione in “linea” con le sfide della mass customization

Il colosso di finestre svedese ha scelto di adottare una delle soluzioni più innovative di SCM, la linea System 1. L’esigenza era quella di una linea ad alta produttività (dal target di 1800 pezzi per turno) ma molto flessibile, per la produzione di finestre e portafinestre, che desse un nuovo impulso alla fabbrica e garantisse massima affidabilità e sicurezza.

Con un fatturato di 130 milioni di euro, Svenska Fönster AB è uno dei più importanti ed “eco-friendly” produttori di finestre in Svezia con i suoi tre marchi Traryd Fönster, SP Fönster e l'app per la falegnameria Svenska Fönster. La sua sede principale è a Edsbyn, dove lavorano la maggior parte degli 800 dipendenti attuali dell'azienda. Svenska Fönster fa parte del Gruppo VKR, che ha un interesse a lungo termine in questa società e sta effettuando importanti investimenti per il suo sviluppo.

Come ci racconta il Direttore Tecnico, Göran Hammarlund, l’alta qualità dei suoi prodotti, i continui investimenti in tecnologia e l’automazione dei processi produttivi giocano un ruolo fondamentale per questa realtà imprenditoriale. Le sue finestre, interamente in legno massello, si rivolgono alla fascia alta del mercato, sia privati che società di costruzioni; un mercato caratterizzato, in ogni caso, da un aumento degli ordini e da una sempre più elevata personalizzazione del prodotto. E’ la cosiddetta “mass customization”, una produzione che necessita di essere sempre più personalizzata in base alle richieste e ai gusti dei singoli clienti, senza però rinunciare ai vantaggi della produzione industriale. Una produzione strutturata per lotti piccoli ma al tempo stesso smart, veloce, con il minimo spreco possibile di tempi e risorse. Ciò può mettere le imprese del settore molto in difficoltà, a maggior ragione chi, come Svenka Fönster AB, produce tutto in casa.

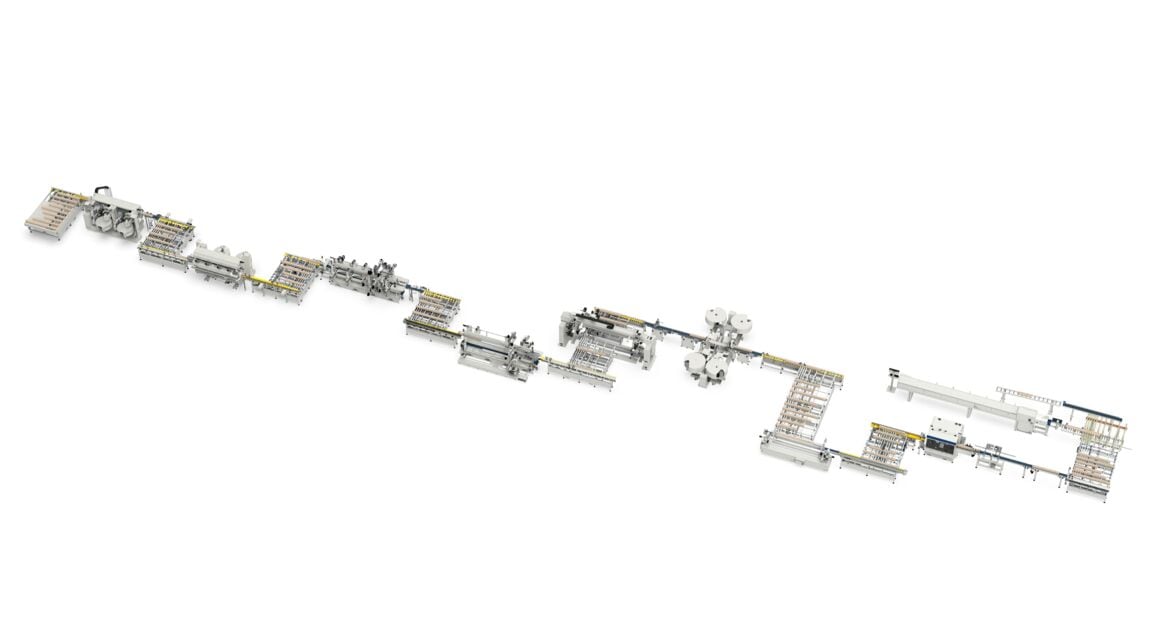

Come far fronte alle sempre più ardue sfide della “personalizzazione di massa”? Come soddisfare al tempo stesso grandi volumi e flessibilità? Il colosso svedese del legno ha aperto una vera e propria “finestra” sul futuro e ha scelto di adottare una delle soluzioni più innovative di SCM, il leader italiano di tecnologie per la seconda lavorazione del legno: la linea System 1. L’esigenza che il team di SCM Engineering ha cercato fin da subito di soddisfare era quella di una linea ad alta produttività (dal target di 1800 pezzi per turno) per la lavorazione di finestre e portafinestre, che desse un nuovo impulso alla fabbrica svedese e garantisse la massima versatilità, affidabilità e sicurezza. Il risultato è una linea dotata di unità sufficienti per consentire un "passaggio automatico" tra tutti i tipi di elementi da produrre, senza alcun intervento da parte degli operatori. Il lavoro, inoltre, è ulteriormente semplificato dall’interfaccia operatore di ultima generazione, estremamente intuitivo, che consente di importare direttamente gli ordini dal software di gestione aziendale.

La linea System 1 è composta da 11 diverse stazioni. I pezzi grezzi, caricati in diversi formati, vengono dapprima piallati nella scorniciatrice automatica superset nt, macchina estremamente versatile, che può essere personalizzata sulle esigenze del cliente e del tipo di prodotto da realizzare. Essa è dotata di dispositivi estrattori per poter lavorare pezzi singoli di lunghezza minima di 280 mm e di tutte quelle funzioni utili al corretto avanzamento e trattamento del pezzo in macchina. Da qui, tramite transfer, i pezzi sono quindi convogliati in una tenonatrice doppia celaschi p60, in cui viene eseguita la tenonatura di testa, in contemporanea sulle due estremità dei pezzi ad una velocità di avanzamento fino a 20 m/min.

Grazie alla funzione “piramide” dei gruppi operatori si possono lavorare pezzi con lunghezze differenti l’uno dall’altro fino a un massimo di 300mm senza dover svuotare e riposizionare la macchina, con un notevole risparmio di tempo. Altri vantaggi sono rappresentati dal sistema antischeggia elettronico “colibrì” che in abbinamento al cambio automatico degli utensili rende la soluzione flessibile e versatile.

Da qui, sempre tramite transfer, i pezzi arrivano al centro di foratura e fresatura a passaggio fleximat, che consente di eseguire tutte le lavorazioni accessorie, come la fresatura per la serratura e i fori per maniglia, sede incontri e di giunzione, necessari per il successivo assemblaggio della finestra. Un altro trasportatore con funzione di buffer per l’accumulo temporaneo dei pezzi in lavorazione, essenziale per bilanciare le cadenze del flusso, porta il pezzo alla profilatrice profitech dove si profilano a destra e a sinistra le parti longitudinali con gruppi di lavoro equipaggiati di magazzini utensili e cambio utensili automatici. Sui lati superiore ed inferiore si esegue infine la finitura tramite gruppi ad elevata velocità di rotazione. Vengono così prodotti tutti gli elementi dell’anta ed il pezzo, entrato grezzo, è pronto per essere verniciato.

Un ulteriore importante vantaggio è dato da Maestro watch, il software supervisore di linea per la gestione dell’intero processo di produzione, studiato per un semplice utilizzo e per l’importazione delle commesse di lavoro da tutti i gestionali aziendali.

“Grazie a questa linea abbiamo potuto sostituire macchine più datate guadagnando in precisione e velocità” afferma Göran Hammarlund. L’azienda svedese ha scelto di investire in tecnologie made in Italy perché, spiega il Direttore Tecnico, esse sono garanzia di un miglior rapporto qualità-prezzo. “System 1 è una linea fondamentale oggi per la nostra produzione, di conseguenza anche il supporto ed i servizi offerti da SCM dopo l’installazione sono essenziali”.

Quella di Svenka Fönster è una vera fabbrica intelligente, ma quel che stupisce ancora di più è la sua forte attenzione all’ambiente. Parliamo infatti della prima azienda scandinava ad aver soddisfatto i nuovi e severi requisiti per l’ottenimento dell'ecolabel Nordic Swan. Un’impresa che dal 2009 ha cambiato profondamente i suoi processi produttivi proprio con l’obiettivo di ridurre gli sprechi e risparmiare energia e che oggi oltre ad utilizzare per la sua fabbrica solo fonti rinnovabili, adotta soluzioni di trattamento per le superfici esclusivamente a base di acqua.

Svenka Fönster: l’innovazione che fa bene al lavoro e all’ambiente.

Compila i campi richiesti per essere ricontattato