Svenska Fönster AB

Technologien für Türen und Fenster

Svenska Fönster AB, die Automatisierung für die Herausforderungen der flexibilisierten Massenproduktion

Der schwedische Fensterriese hat sich für eine der innovativsten Lösungen von SCM entschieden, die Anlage System 1. Die Anforderung bestand darin, eine Anlage mit hoher Produktivität (mit einer Zielsetzung von 1800 Stück pro Schicht), aber ebenso hoher Flexibilität für die Herstellung von Fenstern und Türen bereitzustellen, die der Fabrik einen neuen Impuls verleiht und maximale Zuverlässigkeit und Sicherheit garantiert.

Mit einem Umsatz von 130 Millionen Euro ist Svenska Fönster AB mit seinen drei Marken Traryd Fönster, SP Fönster und der App für die Schreinerei Svenska Fönster einer der wichtigsten und "umweltfreundlichsten" Fensterhersteller in Schweden. Der Hauptsitz liegt in Edsbyn. Dort arbeitet der Großteil der 800 Mitarbeiter des Unternehmens. Svenska Fönster gehört zum Konzern VKR, der ein langfristiges Interesse an dieser Gesellschaft hat und wichtige Investitionen für deren Entwicklung tätigt.

Wie uns der technische Leiter, Göran Hammarlund erzählte, spielen die hohe Qualität seiner Produkte sowie die kontinuierliche Investition in Technologie und Automatisierung der Produktionsprozesse für dieses Unternehmen eine grundlegende Rolle. Die vollständig aus Massivholz gefertigten Fenster sind im oberen Marktsegment angesiedelt und wenden sich sowohl an private Bauherren wie auch an Baufirmen. Dieser Markt ist in jeden Fall durch eine Steigerung der Bestellzahlen und eine zunehmend höhere Personalisierung der Produkte gekennzeichnet. Dabei handelt es sich um die so genannte "flexibilisierte Massenproduktion", eine Produktion, die zunehmend an die Bedürfnisse und den Geschmack der einzelnen Kunden angepasst werden muss, gleichzeitig jedoch nicht auf die Vorteile der industriellen Produktion verzichten kann. Eine strukturierte Produktion für kleine Chargen, aber gleichzeitig smart, schnell und mit möglichst geringem Zeit- und Ressourcenaufwand. Diese Anforderungen können Unternehmen der Branche ziemlich in Schwierigkeiten bringen. Insbesondere diejenigen, die wie Svenka Fönster AB alles unter einem Dach herstellen.

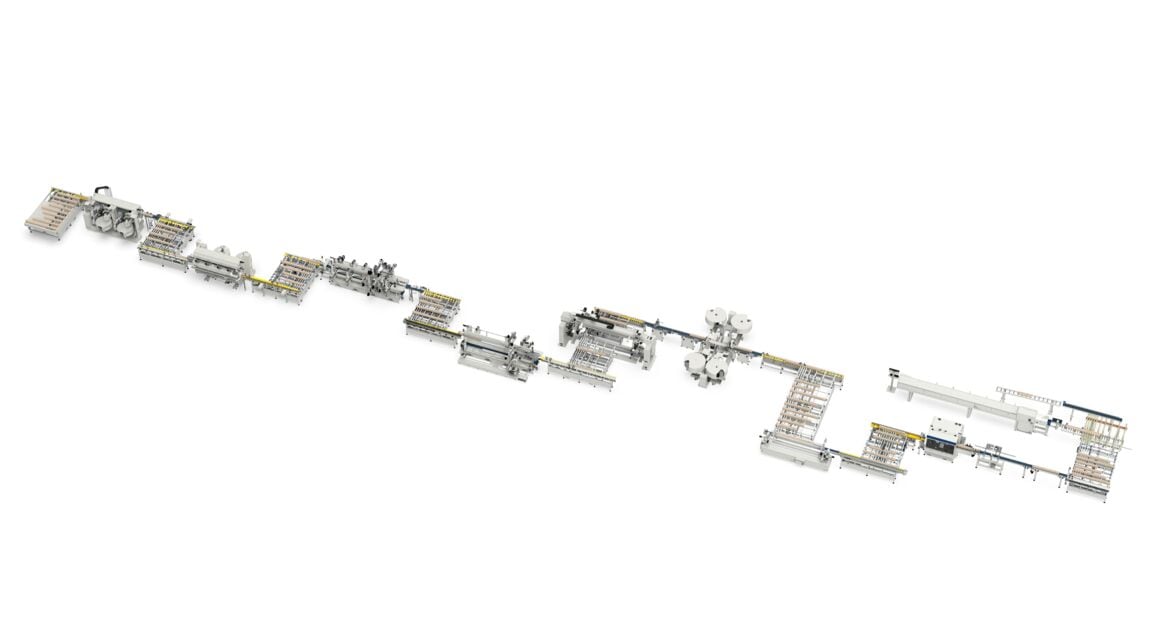

Wie begegnet man den immer schwieriger werdenden Herausforderungen der "flexibilisierten Massenproduktion"? Wie können große Mengen und Flexibilität gleichzeitig bereitgestellt werden? Der schwedische Holzriese hat in dieser Hinsicht wirklich ein "Fenster" mit Blick in die Zukunft geöffnet. Er hat sich für eine der innovativsten Lösungen von SCM entschieden, dem italienischen Marktführer für Holzverarbeitungstechnologien: die Anlage System 1. Die Anforderung, der das Team von SCM Engineering von Beginn an gerecht zu werden versuchte, bestand darin, eine Anlage mit hoher Produktivität (mit einer Zielsetzung von 1800 Stück pro Schicht) für die Bearbeitung von Fenstern und Fenstertüren bereitzustellen, die der schwedischen Fabrik einen neuen Impuls verleiht und maximale Zuverlässigkeit, Vielseitigkeit und Sicherheit garantiert. Das Ergebnis besteht in einer Anlage, die mit einer Anzahl an Einheiten ausgestattet ist, die einen "automatischen Durchlauf" aller Arten von zu produzierenden Elementen ohne Eingreifen des Bedieners ermöglicht. Der Betrieb wird darüber hinaus durch eine äußerst intuitive Benutzeroberfläche der neuesten Generation vereinfacht, mit der Aufträge direkt aus der betrieblichen Verwaltungssoftware importiert werden können.

Die Anlage System 1 besteht aus 11 verschiedenen Stationen. Die in verschiedenen Formaten geladenen Rohteile werden zunächst mit dem automatischen Vierseitenhobel und Profilierautomat Superset nt gehobelt. Diese äußerst vielseitige Maschine kann an die Anforderungen des Kunden und den Typ des herzustellenden Produkts angepasst werden. Sie ist mit Auszugsvorrichtungen ausgestattet und kann damit Einzelteile mit einer Minimallänge von 280 mm bearbeiten. Darüber hinaus verfügt sie über alle Funktionen, die für den korrekten Vorschub und die Bearbeitung des Werkstücks in der Maschine dienen. Von hier aus werden die Werkstücke dann über den Transfer in einen Doppelendprofiler Celaschi p60 befördert. Dort erfolgt die Zapfenbearbeitung gleichzeitig an beiden Enden der Werkstücke mit einer Vorschubgeschwindigkeit von bis zu 20 m/Min.

Durch die "Pyramiden"-Funktion der Arbeitsaggregate können unterschiedlich lange Werkstücke mit Längen bis zu maximal 300 mm Unterschied bearbeitet werden, ohne dass die Maschine leergefahren und neu positioniert werden muss. Dadurch ist eine erhebliche Zeitersparnis möglich. Weitere Vorteile bietet das elektronische Splitterschutzsystem „Colibrì“, mit dem sich die Lösung in Kombination mit dem automatischen Werkzeugwechsel als äußerst flexibel und vielseitig präsentiert.

Von hier aus gelangen die Werkstücke erneut mit dem Transfer zum Bearbeitungszentrum für die Bohrung und Durchlauffräsung Fleximat. Dort werden alle Zusatzbearbeitungen, wie das Fräsen des Schlosses und die Bohrungen für den Griff, sowie die Aufnahmen und Verbindungen ausgeführt, die für den nächsten Schritt, die Fenstermontage, erforderlich sind. Eine weitere Fördereinrichtung mit Pufferfunktion für die zeitweise Aufstauung der Werkstücke für den Ausgleich der Vorschubgeschwindigkeiten bringt das Werkstück zur Profiliermaschine Profitech. Hier entstehen die Profile auf der rechten und linken Seite der Längsteile mit Arbeitsaggregaten, die mit Werkzeugmagazinen und automatischen Werkzeugwechslern ausgestattet sind. Auf der Ober- und Unterseite erfolgt dann die Abschlussbearbeitung mit Aggregaten mit hoher Drehzahl. Auf diese Weise werden alle Elemente des Flügels hergestellt und das nun fertige Fentserelement ist nun bereit für die Lackierung.Einen weiteren wichtigen Vorteil bietet die Maestro Watch, die Software für die Anlagenüberwachung, die die Steuerung des gesamten Produktionsprozesses ermöglicht. Sie ist hochgradig benutzerfreundlich und für den Import von Arbeitsaufträgen aus allen betrieblichen Verwaltungssoftware-Typen ausgelegt.

"Dank dieser Anlage konnten wir ältere Maschinen ersetzen und die Leistungen in Sachen Präzision und Geschwindigkeit erhöhen", so Göran Hammarlund. Das schwedische Unternehmen hat sich für Investitionen in Technologien Made in Italy entschieden, da diese so erläutert der technische Leiter, ein besseres Preis-Leistungs-Verhältnis garantieren. "System 1 ist heute einer der Grundpfeiler für unsere Produktion. In der Folge sind auch die Support- und Serviceleistungen, die SCM nach der Installation anbietet, von wesentlicher Bedeutung." Svenka Fönster präsentiert sich als wahrhaft intelligente Fabrik, mit einem starken Engagement für den Umweltschutz. Es handelt sich in der Tat um das erste skandinavische Unternehmen, das die neuen und strengen Anforderungen für das Umweltlabel Nordic Swan erfüllt. Ein Unternehmen, das seine Produktionsprozesse seit dem Jahre 2009 grundlegend umstrukturiert hat, um Verschwendung zu reduzieren und Energie zu sparen. Heute verwendet es neben der Nutzung erneuerbarer Quellen für seine Fabrik ausschließlich Lösungen für Oberflächenbearbeitungen, die auf Wasser basieren.

Svenka Fönster: Innovation für Arbeit und Umwelt.

Bitte füllen Sie das Formular aus, um weitere Informationen zu erhalten