Il piacere di lavorare in un ufficio elegante e smart

Tecnologie per il mobile

Conosciamo Estel, dal 1937 specialista nella produzione di arredi per casa e ufficio, che si è affidata a SCM per il suo intero processo produttivo a “lotto 1”. Grazie al supporto di questo partner tecnologico l’azienda è riuscita a soddisfare la sua esigenza di essere flessibile e veloce, in particolare nelle lavorazioni di nesting, bordatura e foratura.

C’è una stella che brilla da più di ottant’anni nel firmamento del design made in Italy. E’ il luminoso percorso di un’azienda che sotto la guida del suo fondatore Alfredo Stella, seguito poi dal figlio Alberto e dai nipoti Massimo e Matteo, ha conquistato il mercato dei mobili per casa e ufficio con soluzioni eleganti, moderne e hi-tech. La prima soluzione a segnare la scia per il successo? Un’anta a soffietto scorrevole brevettata negli anni ’50, capace di diventare in pochissimo tempo un vero best seller: “Estensibile Stella”. Non è un caso quindi che il nome di questa azienda, Estel, nasca proprio dall’unione di queste due parole.

Due sedi, una a Thiene e l’altra a Arsiero, entrambe in provincia di Vicenza. Una produzione al 100% made in Italy e in-house, perlopiù caratterizzata da arredi per contract e uffici. Un fatturato di oltre 65 milioni di euro nel 2021 e 260 dipendenti di cui oltre la metà impegnati nei reparti produttivi. Con questi numeri Estel si mostra un’azienda solida e in crescita che si rivolge prevalentemente al mercato italiano, ma guarda con sempre maggiore interesse anche ai paesi dell’Europa centrale, Medio Oriente e Stati Uniti, con una rilevante crescita di esportazioni negli ultimi anni.

Esperienza, sperimentazione, evoluzione

“Offriamo una gamma di prodotti molto ampia e profonda: uffici direzionali, operativi, sedute, pareti divisorie, contenimenti, aree tecniche e nuovi ambienti d’arredo dedicati al lavoro dinamico, agile e moderno” spiega Massimo Stella, titolare di Estel e rappresentante della terza generazione della famiglia fondatrice.

Con l’evolversi del mercato l’azienda è riuscita a puntare su pilastri ben precisi: una estrema flessibilità produttiva, la capacità logistica di raggiungere e accompagnare tutti i clienti con un servizio customizzato e puntuale, la velocità nell’offrire un servizio integrato che va dalla progettazione, campionatura e messa in produzione del primo lotto, alla consegna. Punti di forza che hanno portato anche grandi brand e importanti compagnie bancarie e assicurative a scegliere gli arredi Estel per le proprie numerose filiali e sedi, in Italia e all’estero.

“Il mercato negli ultimi anni è cambiato - prosegue Stella -, i volumi rimangono gli stessi ma il mix di arredi e componenti richiesti è profondamente diverso. È necessario creare serie di lotti produttivi differenti, far sì che il cliente possa avere il suo ufficio tailor made secondo le indicazioni dell’architetto, del progettista, del designer… Occorre essere flessibili e veloci: nonostante il processo decisionale del cliente sia molto lungo, la realizzazione finale avviene oggi per domani!”.

Esiste la tecnologia ideale?

Estel nei decenni ha aumentato gli investimenti in ricerca e sviluppo, know-how tecnico-organizzativo, logistica e in tecnologia con l’obiettivo di proporre prodotti sempre più personalizzati e sofisticati in termini di design, innovazione e multifunzionalità, pur nei tempi ristretti richiesti dal mercato.

La lunga storia di Estel si intreccia da decenni con quella di SCM. “Le esigenze del mercato ti portano a fare degli sforzi - commenta il titolare -. Ti rendi conto che la tua ossatura tecnologica non è corrispondente alla richiesta del cliente, quindi devi investire in percorsi di adeguamento non affatto facili. Tutto però diventa più semplice se trovi un partner che riesca a seguirti consigliandoti la tecnologia giusta al momento giusto in base alle tue effettive esigenze”.

Per Massimo Stella si tratta di “scegliere il partner che nel modo migliore si sposa con le tue necessità e in questo SCM, da anni, ci segue e ci accontenta. Grazie a SCM siamo sempre riusciti a trovare la soluzione più adeguata al modello di business più in voga sul mercato”.

“Lotto 1”, digital transformation, Industria 4.0

Tutto il processo produttivo a “lotto 1” di Estel è oggi gestito con un sistema di celle SCM di ultima generazione con potenzialità di 800/1000 pezzi per turno. Elementi diversi e commesse differenti finiscono nello stesso loop produttivo, dal nesting alla bordatura e foratura, e vengono riordinati manualmente alla fine del processo.

Una scelta smart&human che riserva al lavoro degli operatori un ruolo di controllo qualitativo determinante e che è stata condivisa con SCM che ha interpretato appieno il DNA. Ma non si esclude che in futuro questo sistema di celle possa evolversi ulteriormente con soluzioni ancora più automatizzate.

Nello stabilimento di Asiero saltano subito all’occhio gli ultimi acquisti made in SCM. L’intero processo a “lotto 1” parte dalla cella nesting “morbidelli x200” completa di carico automatico integrato con sistema di etichettatura. La velocità di taglio della cella permette una produttività senza precedenti anche per lavorazioni altamente flessibili. “Il nostro obiettivo era di gestire i lotti più piccoli con una maggiore efficienza e con un risultato qualitativo all’altezza delle richieste del mercato” spiega Giancarlo Sola, Operations Manager.

Ma, soprattutto, la cella nesting è parte di un sistema produttivo integrato che la vede operare in sinergia con una cella di bordatura e squadrabordatura flessibile “stefani cell H”. “Oggi possiamo produrre pezzi in un flusso il più fluido possibile – prosegue Sola -. Rispetto ai macchinari precedenti riusciamo a monitorare nel continuo le prestazioni. La cella nesting è facile ed intuitiva, ci dà la possibilità di formare gli operatori in tempi veloci e ci permette di raggiungere il massimo dell’efficienza nel minor tempo possibile. Per alcuni tipi di prodotti, inoltre, possiamo anche pantografare e trasformare il prodotto a misura finita evitando lavorazioni successive; cosa non possibile con una sezionatrice a lama.

Nell’area di scarico della cella nesting un’operatrice (e non possiamo non notare che le donne in produzione nella fabbrica di Estel sono diverse) effettua un primo riordino dei pezzi in base alle relative commesse.

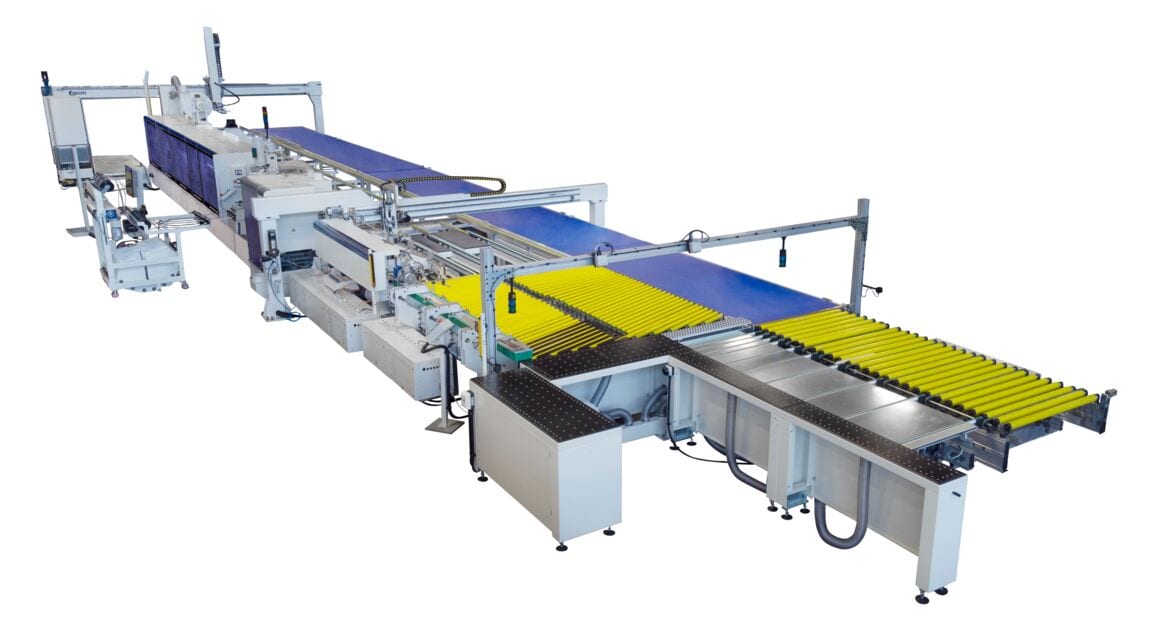

In seguito i pannelli vengono passati alla cella di bordatura “stefani cell H”. Si tratta anche in questo caso di una soluzione molto evoluta, studiata da SCM per una produzione industriale altamente flessibile a “lotto 1”. La cella ha un ponte di carico automatico e ricircolo Pickfeed che semplifica la gestione di pile miste con pezzi diversi l’uno dall’altro e un sistema di ritorno pannelli Pickback completo di scarico automatico.

Non occorre alcun fermo produttivo per cambiare i parametri di lavorazione di formato, finitura e qualità di incollaggio, cosa che può verificarsi anche molto frequentemente in un turno lavorativo. “Il nostro prodotto è fortemente personalizzato, avevamo quindi bisogno di una macchina molto flessibile che potesse eseguire tantissime lavorazioni di natura diversa, con differente tipologia di bordi, raggi e colla, fresate sopra, sotto, da un lato… Con questa cella riusciamo ad accorciare il tempo di attraversamento previsto nel piano di carico o spedizione. Questa soluzione ci permette di realizzare un prodotto di qualità maggiore e di migliorare quotidianamente in efficienza grazie alla raccolta giornaliera di tutti i dati di produzione”.

Completa il processo la fase di foratura e da questo punto di vista Estel ha scelto due soluzioni molto diverse. La prima è una cella di foratura “morbidelli ux200” con sistema di carico e scarico automatico. “Ha la peculiarità di lavorare tutti i sei lati del pannello e può fare, se necessario anche la pantografatura con due elettromandrini di elevata potenza” commenta ancora Sola. Un altro vantaggio è l’alta produttività e nel caso di lotti omogenei è possibile anche lavorare due pezzi uno sopra l’altro, dimezzando i tempi.

Al suo fianco troviamo una foratrice compatta “morbidelli cx210”, altra soluzione pensata appositamente per il “lotto 1”, capace di forare e pantografare con un ritmo produttivo di 350 pezzi per turno. Teste a forare dall’alta efficienza e potenza, pinze di fissaggio sagomate per una forte diminuzione dei tempi di ciclo, piano di lavoro a misura anche delle superfici più delicate… Tanti vantaggi si racchiudono in un ingombro così ridotto.

Tutto il processo è gestito da software di supervisione per le celle di bordatura e foratura e sistema IoT Maestro connect di SCM per tutte le macchine citate, con la possibilità di raccogliere e analizzare a distanza ed in tempo reale tutti i dati di produzione, performance e manutenzione. Il flusso di dati è connesso al sistema MES gestionale aziendale di Estel e tutte le macchine sono dotate della stessa HMI Maestro active.

“Il più grande vantaggio dell’esserci rivolti a SCM come un unico partner tecnologico è l’integrazione – commenta il titolare Massimo Stella -. Passare da una produzione tradizionale a un processo ‘lotto 1’ gestito da sistemi informatici e tecnologie 4.0 richiede un salto culturale e un’adeguata formazione”.

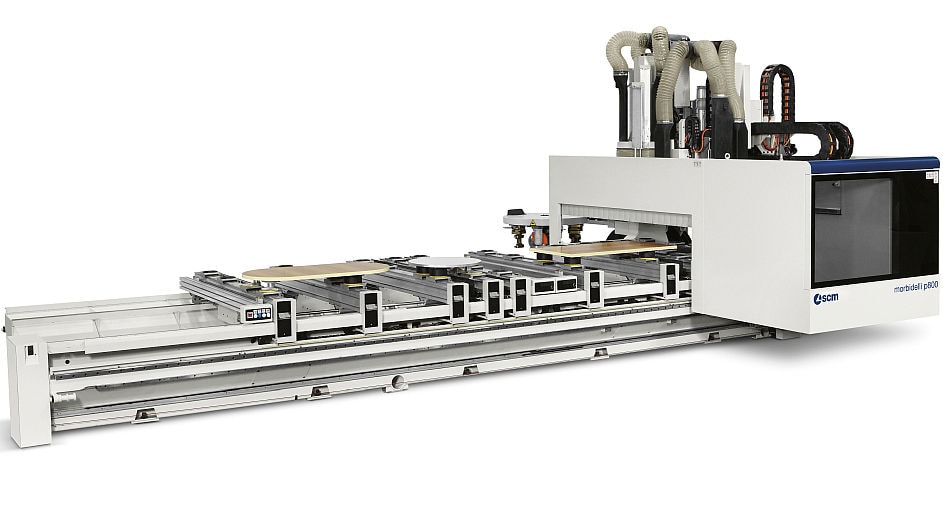

E di SCM è anche un centro di fora-fresatura e trattamento del bordo “morbidelli p800”, l’ultima new entry nella fabbrica di Arsiero. “Oltre che per le lavorazioni più tradizionali, ci è particolarmente utile per i pezzi bordati a 45 gradi che sono da sempre la nostra caratteristica distintiva. Grazie a questa macchina – spiega Sola - possiamo riprodurre una lavorazione tipicamente artigianale con il vantaggio di ottenere una qualità costante del prodotto nel tempo, una maggiore efficienza e certezza sui tempi”.

Verso nuovi traguardi

Estel guarda già al prossimo obiettivo: arrivare ad un controllo e ad una tracciatura puntuale dell’intero stato di avanzamento delle commesse. “Non vogliamo solo ottimizzare l’utilizzo delle materie prime, ma avere una data di consegna il più possibile precisa”.

Sola aggiunge: “La nostra è una produzione in linea dove le informazioni condivise nel processo a lotto 1 di nesting, bordatura e foratura devono essere precise e corrette. Abbiamo ripensato il nostro modo di progettare e realizzare mobili, di semplificare e ottimizzare le lavorazioni che in base alle esigenze dell’architetto, del cantiere o del cliente stesso vanno fortemente personalizzate in dimensioni, finitura e foratura. Questa è stata la nostra più grande sfida tecnologica”.

Estel

Compila i campi richiesti per essere ricontattato