Atl

Furniture Technologies

意大利时尚舒适大师

每天生产1200套沙发的高产量生产线并不是经常能看到的。所有这一切都遵循一系列精确的原则:质量、安全以及最小的细节。与SCM集团的合作关系持续了20多年。

Franco Tartagni笑容满面地欢迎我们:据说工厂能够反映出其创办者和管理者的面貌。在本案例中确实如此。这个工厂非常大,面积超过45,000平方米,所有一切都井井有条、整洁有序,甚至令人愉悦,整个工厂似乎都在微笑。当然,也存在一些问题,有些事情需要改进,有些需要解决,但给人的感觉是绝对肯定的:这是一个不错的地方。

我们到了Atl的法恩扎总部,这家公司是软垫家具生产领域真正的巨头,2016年的营业额达到8200万欧元。他是这家拥有悠久历史的公司的创始人之一,技能娴熟、有激情,他想要为自己和他人生产一些好的产品,希望进一步扩展。

"......表现了我们40年的业务",Tartagni非常满意地告诉我们。"1976年,我和我的合伙人决定单干。我们处于知名的软垫家具生产区域的中心,我们曾在一家生产软垫聚氨酯的公司工作。在那些年间,并不缺少工作,因此也不需要很大的勇气,我必须承认这一点。让我们非常高兴的是,几位同事决定同我们一起冒险创业,最后,我们总共有十一人,另外两名女孩因为太年轻而无法成为合伙人。我们的合作公司Cipes就这样开始了,由我和Garoia负责管理,在多年后的今天,时过境迁,但它已成为是Alt集团的中流砥柱,持有集团30%的股份。第一年非常糟糕,也是因为有人担心我们做的事情会给别人启发,使非常传统的创业局面陷入混乱。我们坚持了下来,在弗利地区外找到了我们的第一批客户,事情开始进展顺利;这很可能是因为我们比别人更早意识到服务是最重要的事情。客户的需求量非常大,工厂不得不集中精力于自身的工作,将所有上游加工作业外包给第三方分包商。这些年来,我们学会了做所有事情,为我们的客户提供白色的加工软垫框架,这些框架即可安装软垫。我们收购了两个木工车间,如今它们已成为法恩扎新总部的一部分,主要制造软垫框架、结构等。我们快速地成长,渐渐地,我们开始生产成品沙发,随时满足客户的需求。这使我们在1997年成为一个重要的大型零售商的供应商,2002年成为一系列全球性商店的供应商。

一切都进展得很顺利:通过创办和收购,集团变得更加强大,技能进一步提高,这使它能够提供市场所需的一切(从起居室或办公室沙发的设计到成品沙发的生产),从而进入这个市场。通过巩固重要的合作关系,开辟了新的可能性:从住宅到承包领域,公司能够实施管理,为不同的细分市场生产各种产品,包括较为普通的产品到形状复杂的皮革沙发。

"2010年,我们接触到了意大利的一家非常知名的大型综合零售商,它拥有200个零售网点,这给我们带来了巨大的挑战:每天生产一千套沙发。"

"我这里就不再详述了,但我们从跨国公司Golden Lady收购了其决定要关闭的Omsa厂房,并将它转变成了今天你所看到的工厂",Tartagni环顾四周后告诉我们。"我们雇佣了他们原本要解雇的150名员工。2012年4月22日,我们购买了大楼;9月份,在我们的新员工接受强化的课程培训后,我们在完全翻新的大楼和全新的厂房内开始了生产。几个月后,我们创造了一个奇迹,这还不算那几个月内由于艾米利亚地区遭受地震导致许多车间为我们竭尽全力地工作"。

在45,000平方米的法恩扎工厂内,他们每天生产1200套沙发:"我认为它是如今意大利最大的软垫家具工厂",Tartagni解释道。集团600员工中的500人都在这里工作,此外还有至少另外300家分包商,他们能够生产沙发、切割聚氨酯材料、从事木工车间的作业,为集团的所有生产单位提供服务。

最高端的皮革沙发是在10,000平方米的贝尔蒂诺罗工厂内生产的。

但是,法恩扎新工厂真的令人印象深刻:"…… 这个工厂极其灵活,使我们每天都能完成预定计划",Tartagni继续说道。"比如说,如果我们今天计划必须生产1,125套沙发,那么到了今晚将会有1,125套沙发装到卡车上。要记住,我们每天至少要生产60种不同的型号,每种型号都有20个版本,这意味着我们每天平均生产的1,200套沙发在形状、颜色、尺寸、座位数和功能方面有300个不同版本。我们工厂的每个穿梭平台都是我们的其中一套沙发从最初的木质结构件到成品的制造和组装的工作台。整个过程都遵循制定的计划和计算机化的管理,提醒每个工位必须为下一套沙发准备哪些材料或机械装置"。

但是,所有这一切是如何实现如此顺利的运作的呢?

"这归功于组织和技术,即使是生产一件优质的软垫家具,也需要高水平的手工技艺,在这种情况下,人工技能和触感总是会造成结果的差异。特别是在装软垫的最后阶段,对沙发或扶手椅一件一件地封包,这时工人的手工技艺水平会造成产品的差异:要记住,我们制造的每一件高质量的皮革软垫家具,在软垫方面至少需要7或8小时的工作。这里无关技术或自动过程,相关的只有高超的技能和对工作的巨大热情"。

技术在哪些方面为你们带来帮助?

"在木材和物料的切割阶段或填料时。在这方面,我们完善了相关程序,使半成品件的制备尽可能地工业化,以便我们的工匠后续进行组装。

在我们开始从事细木匠工作时,我们收购了两个实验室,这对于我们而言具有非常重要的战略意义,因为这两个实验室使我们能够管理整个产品链,当时我们只有一些传统的简单机床:带锯、几台刨机、多锯片锯机、切割机,其它就没有什么了。此外,在安全性方面,最新技术使我们能够做出重大的改进。我们希望使我们的过程中的某些阶段更加安全,因此我们与SCM集团取得了联系。这已经是1988年的事情了,我们发现该集团有适合我们的机床,使我们能够完全安全地加工木材和板材。我们立即购买了一台机床,我们之间这种非常令人满意的关系由此开始,一直持续至今。

我们与该集团一起成长,我们学会了相互了解,找到最适合的解决方案。它安装了我们的第一台板锯,最近又安装了另外一个倾斜系统、两台机床,使我们在生产力和安全性方面实现了巨大的飞跃。

正如你所看到的,如今我们能够日产1,400套沙发,这归功于我们在人员和技术方面作出的投资。采用精确的组织标准、与技术创新保持同步意味着生产成本的降低、程序的简化、保证满足客户要求的可能性的提高。对我们来说,始终保持最大安全性是最重要的"。

对法恩扎木工车间的参观揭示了Tartagni所指的意思。成堆的工件和木质部件随时准备供给不间断的生产链。大约40名操作人员分两班工作,制备线条和异型部件,这些制品接合在一起就成为了沙发或扶手椅的结构。

"从经济学角度来看,相对于一套沙发的最终成本,制作良好的稳固木质结构的成本并不高,虽然Atl相信良好的结构对于优质的沙发至关重要。偷工减料是不值得去尝试的,因此,我们使用一流的板材和木材,这个理念适用于进入我们工厂的所有原材料。正如我之前所说的,大量生产没有任何问题,整个过程也不会中断。用可能会突然断裂的劣质板材或木材牺牲我们组装线的有效性当然是不值得的"。

Our collaboration with SCM

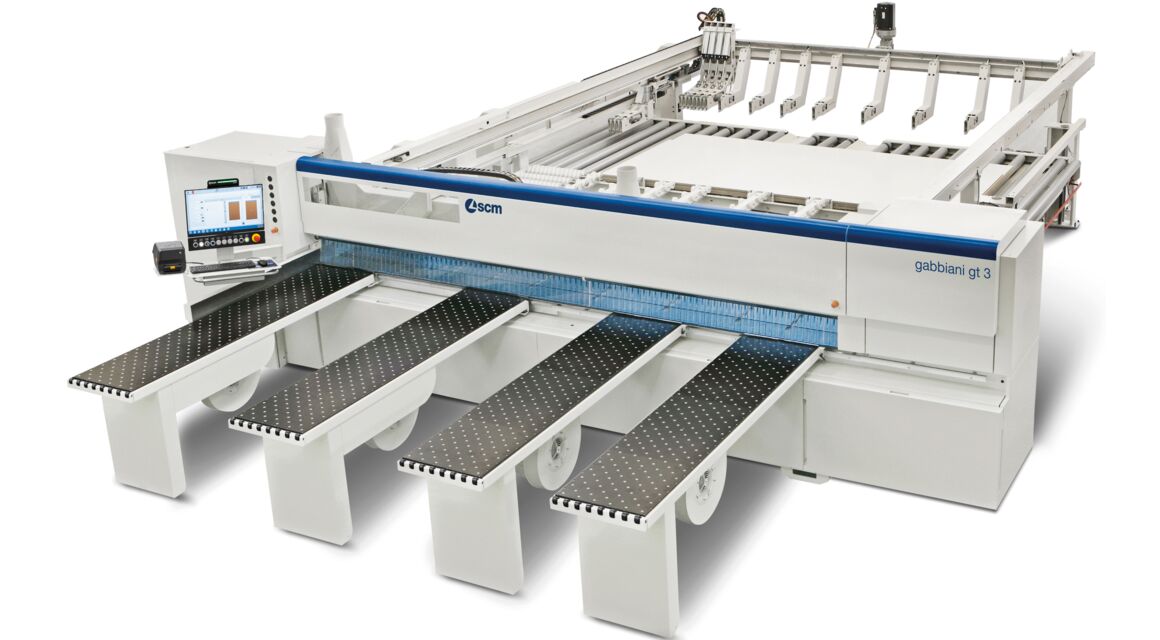

After purchasing three "gabbiani" beam saws from SCM, the Atl Group wanted to take a further step up the quality ladder in terms of high technology, by acquiring the brand new "gabbiani a2" angular panel saw, "I believe this SCM solution to be a small revolution in the world of sizing. We were looking for a technology that would provide us with maximum flexibility. The result far exceeded our expectations and we find ourselves with a cutting line that allows us to mass produce and on which we can work any material without any problem".

An extremely versatile, powerful machine that has changed the way we work at Atl Group: "In the past, we were often running behind. Now the production of a large part of our semi-manufactured goods can be handled without stress and for a hard-and-fast programming like ours, that is a huge advantage".

Indeed, the new "gabbiani a2" was designed to meet every kind of panel machining requirement, from mass production to "batch 1". With 95, 115 and 125 blade projection options, it offers maximum performance in terms of productivity and cutting quality, and this occurs thanks to the new functional units found in the range: from Saw set, for a fast, accurate automatic tool change, to Flexcut 1D that allows for complex cutting patterns in rapid times. The powered side aligner for fast positioning during the cutting process and the automatic panel labelling system before the cutting stage, that drastically reduces processing times, are key to increasing productivity.

Another important advantage our customers appreciate is the possibility for the machine to guarantee perfect cleanliness both inside the machine and the work environment. This is thanks to the Zero dust system, the innovative unit fitted with an automatic system that intervenes at each cut to contain thesaw dust and guarantee their complete extraction.

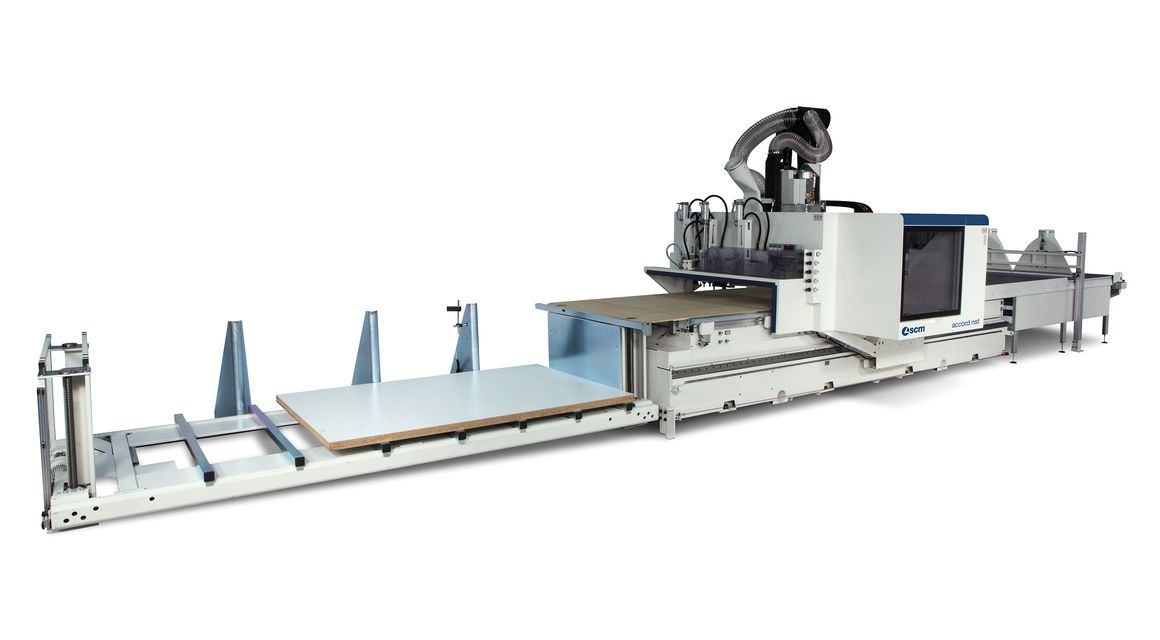

In the case of nesting processing of drums and internal structure of sofas, the Atl Group chose to replace the shaping machine supplied with a high performing automated cell: “accord 40 nst”. A technological project designed specifically to suit this customer, considering we are talking about a highly customisable cell.

This solution also guarantees a high level of productivity, working several shifts, and stands out for its high level of automation.

The cell can process three panels simultaneously thanks to the exclusive pusher at the machine entrance, that allows for up to three thick overlapping panels to be loaded, and the two groups of separate operators to work in parallel, each one equipped with a head to drill and high powered electrospindle. The loading system has two separate nailing units while the double conveyor at the exit is the machine's lifeline, considering the significant speed with which the machining is carried out. The operator should only be concerned with picking up the finished piece from the unloading station while the machine continues to work unattended in the intermediate stations.

Tartagni finishes off by saying: "There is another aspect of our relationship with SCM that I like to mention, and that is, the level of assistance. Our plants need to be reliable under any circumstances and this is why we chose technological partners capable of providing us with the best assistance".

Atl Group Spa(意大利)

Fill out the online form to be contacted by a salesperson