Atl

Технологии для мебели

МАСТЕРА ИТАЛЬЯНСКОГО КОМФОРТА И ЛЮКСА

Это действительно впечатляет! Не каждый день приходится наблюдать производственную линию, из которой выходит порядка 1200 диванов в день! И это при соблюдении определённых правил: качество в мельчайших деталях и безопасность. Партнёрство с Группой Scm, которое длится более двадцати лет.

Франко Тартаньи приветствует нас на территории огромного завода, более 45 тысяч квадратных метров, где просто приятно находиться: везде ухожено и порядок... как будто сам завод улыбается. Конечно, есть опрделенные планы по улучшению, но общее впечатление весьма положительное: это "приятное место"... Штаб-квартира компании Atl в Фаэнце, лидера в производстве мягкой мебели, доход которой в 2016 году составил 82 миллиона евро. У Франко Тартаньи - однго из основателей этой компании, длинная история успеха, состоящая из компетентности и страсти, желания сделать что-то хорошее для себя и общества, решимости продолжать большое дело...

"Это результат упорного труда с сорокалетней историей", - с удовлетворением рассказывает Тартаньи. "В 1976 году мы с моим деловым партнером Лучано Гаройя решили начать свой собственный бизнес. В этом районе находится производственный центр по изготовлению мягкой мебели, и мы работали в компании, специализирующейся на производстве полиуретана для обивки и набивки. В те годы работы было много, и смелости, признаюсь, не занимать... Некоторые коллеги последовали за нами, в новое приключение, и в итоге одиннадцать человек, включая две молодых девушки, настолько молодые, что они даже не могли быть партнерами по бизнесу. Так мы создали кооператив под названием Cipes, которым управляли я и Гаройя, и управляем до сих пор - спустя много лет - этот кооператив является опорой Group Atl, владея 30-процентной долей. Первый год был очень сложным, кто-то боялся, что другие могут подражать нашей инициативе, испортив "традиционный" сектор бизнеса. Мы держались стойко, и с годами научились делать все, предлагая нашим клиентам основания, готовые к обивке. Мы также приобрели две столярные мастерские, которые теперь находятся в нашем новом здании в Фаэнце, для изготовления оснований, конструкций... Постепенно мы начали производить полностью готовые диваны, для поставки конечным клиентам. В 1997 году нас выбрали в качестве поставщиков для большой розничной группы, а в 2002 году - для сети элитных магазинов, которые можно найти по всему миру...".

Бизнес шел полным ходом: благодаря стартапам и слияниям, группа расширялась, повышала свою компетентность, выходила на рынок с полным предложением, от дизайна до готовых диванов для гостиных и офисов. Были установлены крупные партнерские отношения, открывающие новые возможности: от жилых помещений до контрактов, плюс способность ориентироваться на различные сегменты рынка, от потребительских товаров до кожаных диванов с изысканным дизайном.

Как уже говорилось, каждый день фабрика в Фаэнце площадью 45 тысяч квадратных метров отгружает 1 200 диванов. Здесь работают 500 из 600 сотрудников, плюс еще 300 человек в цепочке поставок, все они задействованы в производстве диванов, обработке полиуретана и мастерской, которая поддерживает все производственные подразделения группы. На территории Bertinoro площадью 10 тысяч метров расположено производство кожаной элитной мебели.

Что действительно впечатляет, так это новый завод в Фаэнце, "...завод высокой гибкости, построенный для того, чтобы мы могли делать то, что захотим", - сказал Тартаньи. "Например, если мы запланировали отгрузить сегодня 1 125 диванов, то к вечеру 1 125 диванов будут погружены на наши грузовики. Учтите, что каждый день мы обрабатываем не менее 60 различных моделей, и каждая модель имеет около двадцати вариантов, что означает, что 1 200 диванов, которые мы производим каждый день, в среднем включают 300 вариантов формы, цвета, размера, количества мест, функциональных возможностей... Каждый "челнок" на нашем заводе - это стенд, на котором производится диван, начиная со сборки первых деревянных деталей и заканчивая готовым изделием, с точным расписанием и IT-системой, которая "уведомляет" каждое рабочее место о том, какие материалы, механизмы или ткани должны быть доступны для создания следующего дивана".

Благодаря чему всё работает чётко?

"Благодаря организации и технологиям, хотя изготовление качественной мягкой мебели по-прежнему остается ремесленной работой, где человеческие навыки и ручной труд играют решающую роль. Особенно на последнем этапе - обивке, когда диван или кресло "одевается" деталь за деталью, элемент за элементом, идеально "по мерке". А для кожаных диванов ремесленные навыки работников являются особым требованием...

Где технология оказывает помощь?

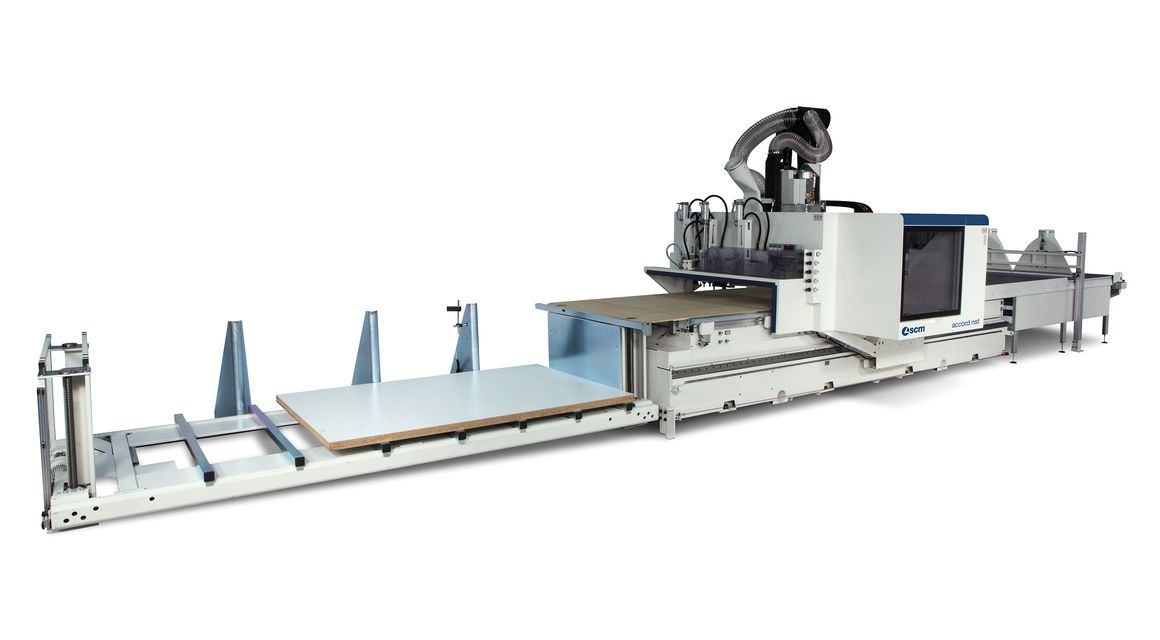

"В операциях раскроя, как для дерева, так и для тканей и набивочных материалов. Мы оптимизировали всю процедуру раскроя, чтобы "индустриализировать" подготовку полуфабрикатов для сборки нашими мастерами. В первый период нашего столярного бизнеса, когда мы приобрели два цеха, которые были для нас стратегически важны, так как позволяли управлять всей производственной цепочкой, у нас было всего несколько обычных станков, действительно базовое оборудование: ленточные пилы, несколько строгальных станков, многопильный станок. Также, в плане безопасности, благодаря передовым технологиям, мы добились большого прогресса. Когда мы решили повысить безопасность отдельных этапов технологического процесса, мы связались с компанией Scm Group. Это был 1998 год, и мы узнали, что у них есть станок, который идеально подходит для нас, для обработки древесины и панелей в условиях полной безопасности: мы сразу же приобрели его, и это стало началом длительного сотрудничества, приносящего огромное удовлетворение. Мы росли вместе, узнавали друг друга и учились находить наиболее подходящее решение. Это был наш первый раскроечный центр, а совсем недавно - угловой пильный центр: оба станка позволили нам сделать огромный шаг вперед в плане производительности и безопасности. Понимаете, если мы сегодня такие, какие есть, если мы можем поставить 1 400 диванов за день, то это потому, что мы инвестировали в людей и технологии: применение принципов эффективной организации, следование технологическим инновациям привело к снижению производственных затрат, сокращению процессов, улучшению способности предоставлять клиентам то, что они действительно хотят. И все это при максимальной безопасности - ценности, от которой мы никогда не отказываемся".

И если окинуть взглядом большой цех в Фаэнце, становится понятно, что имеет в виду Тартаньи: груды деталей, деревянных элементов, готовых послужить питанием для производственной цепочки, которая никогда не останавливается; около сорока человек работают в две смены над подготовкой планок и фасонных элементов, которые будут использованы для изготовления ножек и каркасов диванов и кресел.

"Хорошо сделанный прочный деревянный каркас составляет лишь малую часть конечной стоимости мягкой мебели. Но мы в Atl считаем, что прочная структура критически необходима для хорошего дивана. Не стоит экономить на этом элементе, поэтому мы используем высококачественные панели и древесину, как и все сырье, поступающее на наши фабрики. Массовое производство, как я уже объяснял, требует, чтобы в процессе не возникало никаких проблем или перебоев. Не стоит ставить под угрозу эффективность нашей сборочной линии из-за некачественной панели или куска дерева, который внезапно сломался".

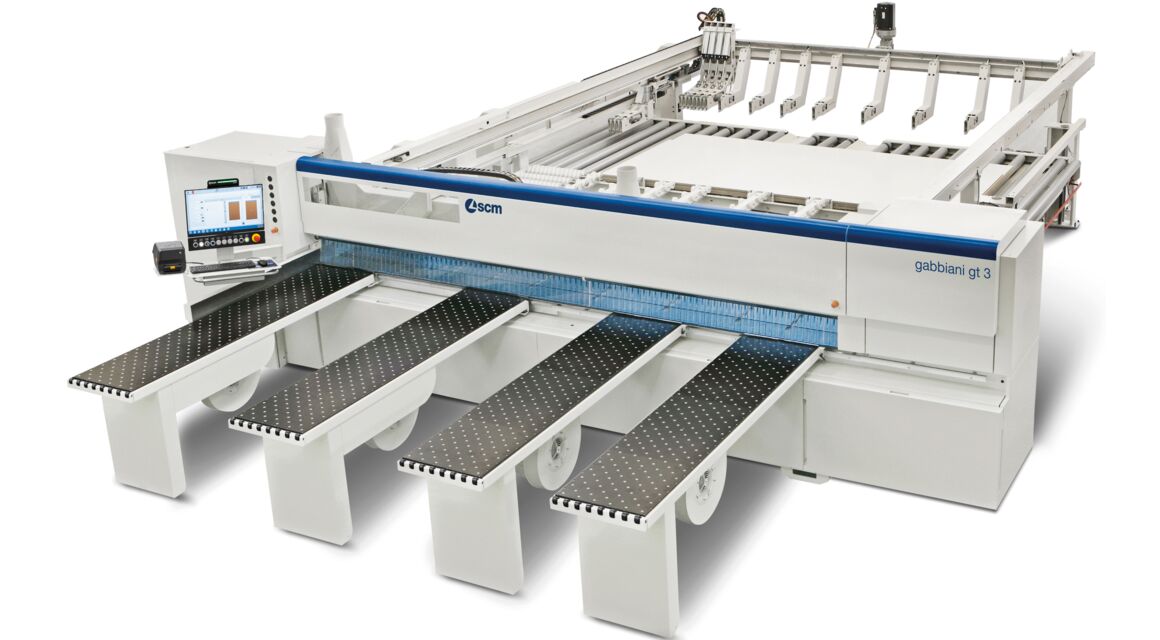

"Несколько месяцев назад мы приобрели у Scm наш третий пильный центр gabbiani, который я считаю маленькой революцией в раскрое панелей. Мы определили этот проект с инженерами SCM в Римини, поскольку искали решение, обеспечивающее максимальную гибкость. Результат превзошел наши ожидания, и теперь у нас есть линия раскроя с потрясающим уровнем производительности; мы можем без проблем обрабатывать все типы материалов, не говоря уже об удобстве агрегатов для поворота панелей и их обработки, что освобождает операторов от тяжелой работы, ведь им нужно только загружать панели и смотреть, как толкатели и вакуумные чаши делают всю остальную работу!

Это очень универсальная и мощная машина, которая изменила метод работы нашего цеха. Нам всегда не хватало времени, а теперь производство большинства полуфабрикатов выполняется с большой эффективностью, что очень важно для такого плотного графика, как у нас. Мы настолько довольны этим подходом, что рассматриваем возможность замены профилирующих станков для панелей на обрабатывающий центр, и я уверен, что он так же порадует нас и полностью оправдает все инвестиции. Есть еще один аспект нашего партнерства с Scm Group, который я люблю упоминать, а именно качество обслуживания. Наши заводы должны быть надежными в любой ситуации, поэтому мы выбрали технологических партнеров, которые могут оказать наилучшую сервисную поддержку".

Atl Group Spa (Italy)

Пожалуйста, заполните форму запроса, и мы свяжемся с Вами в ближайшее время