News

RT-F 1400 Compacité et performance à votre service

RT-F 1400 est un centre d’usinage CNC 5 axes avec table rotative, idéal pour l’usinage de pièces de dimensions allant jusqu’à 1000x800x400 mm, pour des secteurs tels que le sport automobile, l’automobile, le nautisme et l’aérospatiale.

CMS a le profilé qu’il vous faut !

Dans le paysage manufacturier d’aujourd’hui, où la concurrence est rude, une efficacité et une précision maximales sont essentielles à la réussite. Les centres d’usinage CMS avec plateau à barres sont la solution idéale pour les entreprises qui souhaitent porter leur productivité à un niveau supérieur.

CMS tao-x : réservez votre démo dès maintenant !

Le centre d’usinage CMS tao-x est une solution de pointe spécialement conçue pour ceux qui sont en demande de précision et de souplesse dans l’usinage de plaques d’aluminium, d’alliages légers, de titane et de matériaux composites.

Performance, robustesse et précision ? CMS vm30k !

Le centre d’usinage à 5 axes vm30k représente une union parfaite entre innovation, robustesse et polyvalence. Gage de sécurité et de précision, il est conçu pour répondre aux exigences des industries qui travaillent aussi bien l’aluminium que l’acier.

CMS transporte et conserve vos idées ! Des solutions à 360° pour les parois isothermes

L'isolation thermique d'un conteneur de camion peut faire toute la différence, en particulier pour le transport de marchandises sensibles aux variations de température et pour l'acheminement des denrées alimentaires fraîches et bien conservées jusqu'à nos tables.

Découpe des matériaux souples : les 5 questions à se poser

La polyvalence de la technologie de découpe au jet d’eau permet de traiter une large gamme de matériaux dans différents secteurs, tels que : la construction, l’isolation thermique et phonique, l’automobile, l’aérospatiale, le ferroviaire, l’emballage, la chaussure, l’étanchéité.

Découvrez la gamme complète des technologies CMS pour l'usinage des matériaux composites !

CMS fournit à ses clients une gamme complète de machines et de solutions innovantes pour améliorer leur productivité et la durabilité de leurs activités

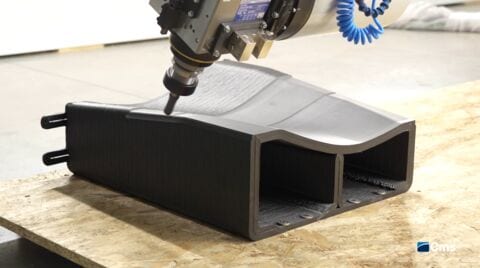

Fabrication additive : une capacité d’impression 10 fois supérieure aux technologies actuelles !

Les 5 raisons de choisir la Fabrication additive CMS :

Découpe de fibres composites ou structure en nid d'abeille ? CMS dispose de la technologie qu'il vous faut !

Dans des secteurs tels que l'aérospatiale, l'automobile, les transports en général et les énergies renouvelables, la technologie de découpe par ultrasons offre une solution propre et précise pour la découpe de fibres composites, à savoir des matériaux de remplissage utilisés à l'intérieur de structures, en particulier pour la structure en nid d'abeille et la fibre de carbone.

Vous pensez déjà à vos prochaines vacances ? Découvrez avec CMS comment sont construits les camping-cars !

L'été n'est pas encore terminé que l'on parle déjà de partir pour de nouvelles aventures et destinations ! Pour ne pas renoncer à l'intimité et au confort pratique de la maison, beaucoup choisissent de se déplacer en caravane ou en camping-car.

Voici 4 raisons (+1) pour lesquelles vous devriez envisager de vous équiper de la vm30k pour vos usinages

Vous pouvez réaliser des moules en aluminium et en acier avec des finitions de Ra1,6 microns (μ) et plus. Capacité d'enlèvement des copeaux : aluminium à plus de 3000 cm³/min , acier jusqu'à 500 cm³/min.

CMS Monofast 3D : qualité et précision dans la fabrication de manches et poignées de couteaux.

CMS Monofast 3D a été mis à jour et équipé pour répondre aux besoins les plus particuliers de nos clients en créant une solution unique et performante dédiée à l'usinage des manches et des poignées de couteaux.

M.D.C. Design et CMS Kreator Ares: 365 jours de Fabrication Additive

Nous revenons de chez M.D.C. Design, une entreprise leader dans le secteur Automobile, qui, il y a maintenant plus d'un an, devinant le potentiel de la technologie de Fabrication additive grand format (LFAM), a installé le premier CMS Kreator Ares. Nous avons rencontré Paolo Isabello, l'un des propriétaires de M.D.C. Design, et nous lui avons demandé de nous faire un bref compte-rendu de cette année passée à travailler et à expérimenter.

International Sales Meeting Advanced Materials and Plastic 2023

Last week we had the pleasure of having the Advanced Materials and Plastic International Sales Meeting at CMS headquarters. Throughout the week we focused on several exciting and involving activities that encouraged intense collaboration among our team members. Training sessions and debates helped us create a shared vision and strengthen our strategy for the future.

JEC 2023

We have just got back from JEC 2023 in Paris! We spent three amazing days showcasing our products and meeting so many of you who came to see us. We would like to extend a huge thank you to everyone who stopped by our booth.

Come to discover CMS kreator at JEC World!

Discover all the latest developments with our CMS kreator. Here’s the NEW OFFICIAL VIDEO!

Novation Tech & CMS : un partenariat autour de la fibre de carbone

C’est un véritable partenariat qui s’est instauré entre CMS et Novation Tech, leader européen dans le traitement et la production de composants en fibre de carbone et en matériaux composites. Outre deux usines de production en Hongrie et en Croatie, Novation Tech a son siège à Montebelluna, Trévise, où se trouvent ses bureaux, son département R&D et une partie de la production. C’est ici que nous rencontrons Luca Businaro, directeur général et associé de Novation Tech.

Two days to innovate

An important event in collaboration with Hufshmied took place on April 4th and 5th in the CMS headquarters.

Les 5 raisons pour lesquelles vous devriez envisager de découper des matériaux composites avec la technologie waterjet.

Le principe de la découpe au jet d'eau est simple, mais étonnante. Comme son nom l'indique, un jet d'eau est dirigé hors d'un orifice à plus de deux fois la vitesse du son. La pression intense du flux permet à l'eau de couper pratiquement tous les matériaux composites et tous les alliages métalliques. Le flux d'eau est très étroit, généralement de l'ordre de 0,75 mm à 1,20 mm, ce qui permet au jet d'eau de découper des détails impossibles à réaliser avec des outils de coupe conventionnels.

OMR & CMS : l'absence de limites technologiques conduit à une amélioration continue

Pour bien comprendre la puissance du groupe OMR, il faut commencer par une liste de certains de ses clients les plus prestigieux : Iveco, Fiat (aujourd’hui Stellantis), Ferrari, Maserati, Renault, Audi, General Motors, BMW, Lamborghini, Alfa, Jeep, Bugatti, Dallara, Zoox, mais aussi des clients du secteur des machines agricoles et de terrassement comme CNH et Dana.

Quelle que soit votre activité principale, cette évolution technique peut vous intéresser.

Automobile, sport automobile, mouliste ou modéliste ? Cette nouveauté pourrait vous intéresser !

Additive Talk (Ep.10) - 3DZ: 3D Printing Technologies

Dans le dixième épisode de la série, nous nous penchons sur le processus de sélection et d'introduction d'une imprimante 3D dans l'entreprise avec Cristian Parmeggiani, directeur national de 3DZ en Italie, et Maurizio Bernini, chef de produit Additive & New Technologies chez CMS.

Additive Talk (Ep.9) - Airtech Advanced Materials Group

Le neuvième épisode est entièrement consacré au rôle que jouent les matériaux dans la technologie de fabrication additive. Massimo Faggioni, du département d'ingénierie de la CMS, en parle avec Gregory Haye, directeur de la fabrication additive chez Airtech Advanced Materials Group.

Le défi des voitures électriques se joue aussi dans les matériaux et les processus des boîtiers de batterie

Les boîtiers de batterie pour les véhicules électriques (également appelés cadres, logements de batterie ou packs de batterie) ont un objectif assez simple : maintenir et protéger les modules de batterie. Ils se présentent sous différentes formes et tailles et peuvent être facilement adaptés aux différentes particularités des modules de batterie. Bien que de nombreux boîtiers soient actuellement fabriqués en acier (ou une combinaison d'aluminium et d'acier), à long terme, l'aluminium semble prendre le dessus, principalement en raison de son poids léger et de ses caractéristiques techniques favorables. Il est donc facile de comprendre pourquoi une telle attention est accordée au marché des boîtiers de batteries, qui devient de plus en plus technologiquement avancé en termes de matériaux et de processus.

Additive Talk (Ep.8) - Design for Additive Manufacturing

PUNTOZERO 3D est une équipe d'experts capable d'aider les entreprises engagées dans la fabrication additive à tirer le meilleur parti des opportunités disponibles, en déclinant les paradigmes de la conception technique pour les différentes technologies additives. Elle se présente comme une réalité capable de créer de meilleurs produits, d'aider les entreprises à innover et à résoudre des problèmes grâce à une approche de conception sortant des schémas traditionnels.

Envie de voyager et de passer ses vacances dans un camping-car ou une caravane (et d'apprendre comment ils sont construits) ?

L'été apporte avec lui le désir de vacances, de voyages, d'aventures, de liberté. Le camping-car et la caravane représentent parfaitement l'union de ces quatre désirs. Depuis les années 80, CMS avant caravan représente la meilleure solution disponible sur le marché pour la production de parois latérales, de planchers et de toits pour les camping-cars et les caravanes. À cela s'ajoutent le mobile home et les panneaux pour camions frigorifiques.

Choisissez toujours le meilleur pour rester au top

Briccoli Modelleria est une entreprise italienne qui conçoit et fabrique des modèles, des moules et des équipements de fonderie. « Depuis 1885, nous construisons l'avenir avec l'art le plus ancien de l'homme », peut-on lire dans la devise de l'entreprise. L'expérience acquise tout au long de son histoire et les investissements technologiques lui ont permis d'évoluer de manière dynamique et flexible sur le marché, apportant une réponse immédiate à des clients aux besoins différents, poroposant des produits de haute qualité dans le plus grand respect des délais de livraison.

Additive Talk (Ep.7) - A formação universitária

Neste sétimo episódio Luca Rinaldi explora o tema da educação universitária junto com Serena Graziosi, professora do Departamento de Mecânica do Politécnico de Milão. A professora, especialista em Design for Additive Manufacturing, explica em profundidade o papel que figuras como ela desempenham dentro do mundo académico e não só.

Les machines connectées sont le présent, pas l'avenir !

Mistral Optical est une entreprise qui produit en moyenne 50 000 paires de lunettes par mois. Elle est située à Quero Vas, dans la région de Belluno, centre mondial de la lunetterie. L’usinage d'une paire de lunettes est une opération complexe qui doit trouver l’union parfaite entre la main-d'œuvre qualifiée et le travail automatisé géré par des machines-outils. On compte en effet jusqu’à 30 étapes intermédiaires. Savoir exactement à quel stade des différents processus se trouve un produit à un moment donné est le point d'inflexion de toute la chaîne de production et représente la véritable valeur ajoutée du service à offrir aux clients. C'est précisément dans cette optique que l'entreprise a décidé de connecter entre elles ses nombreuses machines CMS, que ce soit les plus récentes ou les plus anciennes.

Additive Talk (Ep.6) - L'histoire

Maurizio Bernini s'est rendu au prestigieux Institut Fraunhofer IWU de Chemnitz pour s’entretenir avec Christopher Schlegel dans ce sixième épisode de la série.